ANALYSIS SERVICE

分析サービス

FRACTOGRAPHY

EDX・エネルギー分散型X線分析

EDX・エネルギー分散型X線分析とは

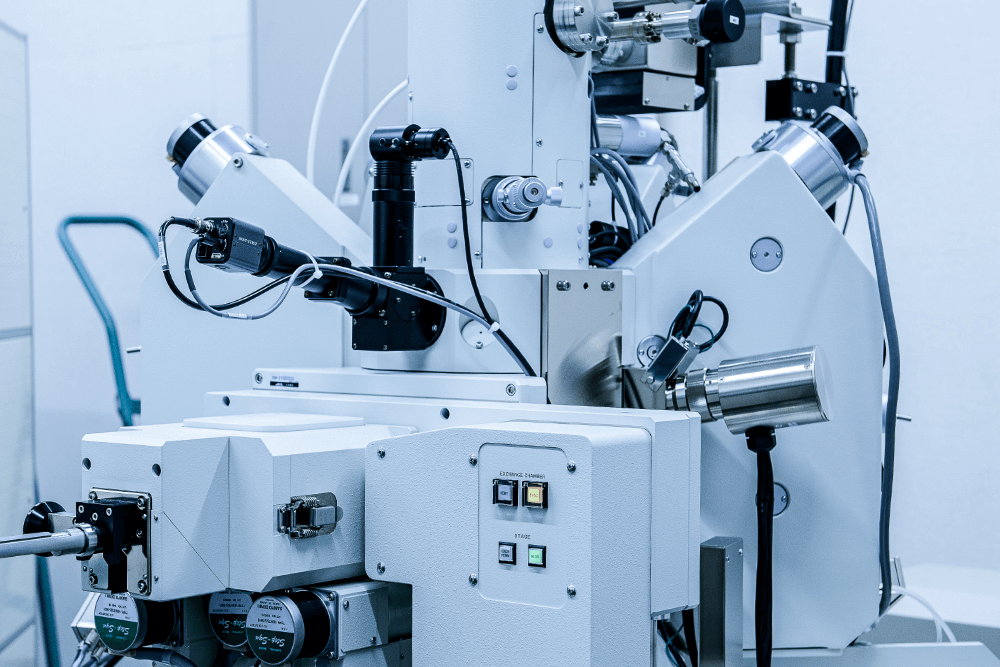

エネルギー分散型X線分光法(EDX)は、試料に電子線を照射した際に発生する特性X線を検出することで、試料中に含まれる元素の定性/定量分析とその分布状況を把握する手法です。

EDXは、大きく試料を損なうことなく分析が可能です。また、1つの検出器で多元素を同時に検出できるため、他の元素分析手法と比較して短時間での分析が可能です。さらに理論計算によって、標準試料による検量線を用いず、おおよその定量値(含有量)を得ることができます。

EDXは電子顕微鏡(SEM、TEM)に付属していることが多く、金属や無機化合物などの電子顕微鏡で観察可能な試料であれば基本的に分析可能です。また、顕微鏡観察位置においてピンポイントで元素情報を得たい場合に有効な分析手法です。なお、素材全体の平均的な情報を得るには不向きであり、それらの情報を得たい場合は湿式化学分析をお勧めいたします。

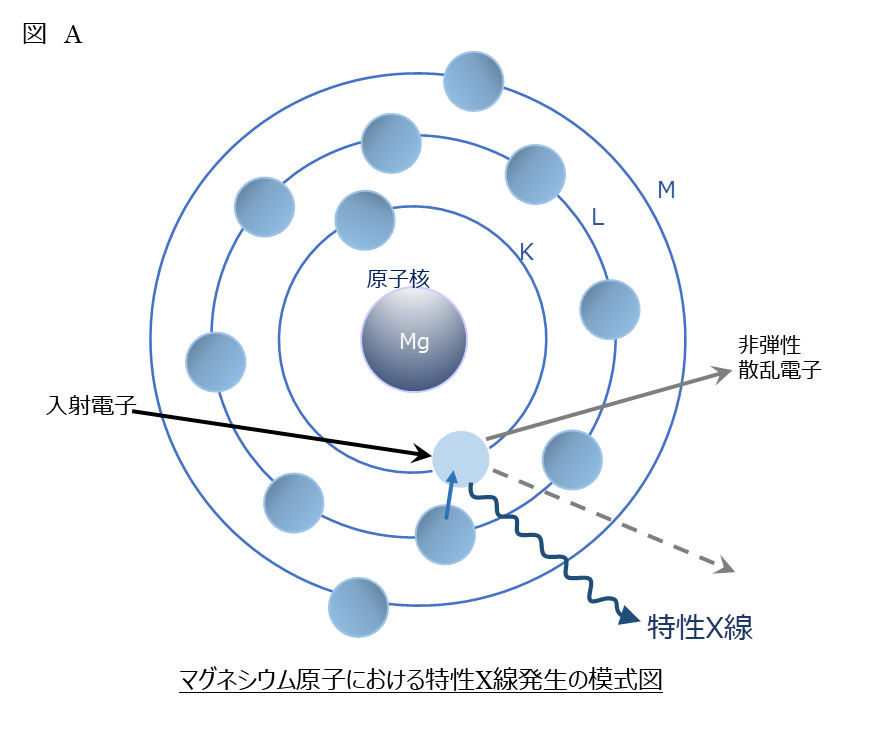

EDXの原理について

試料に電子線を照射すると、入射電子が各原子の内殻軌道上の電子をはじき出し、内殻軌道に空孔が生成されます。その後、外殻軌道にある電子がその空孔に遷移します。その際、遷移前後で電子の有するエネルギーに差が生じるため、その差分のエネルギーが特性X線として外部へ放出されます。放出された特性X線のエネルギー値は、各元素の原子番号と一定の関係性を有するため、そのエネルギー値を検出することで、対応する元素を同定(定性分析)できます。また、各エネルギー値のX線検出強度(検出頻度)から、対応する元素の存在量を把握すること(定量分析)が可能となります。

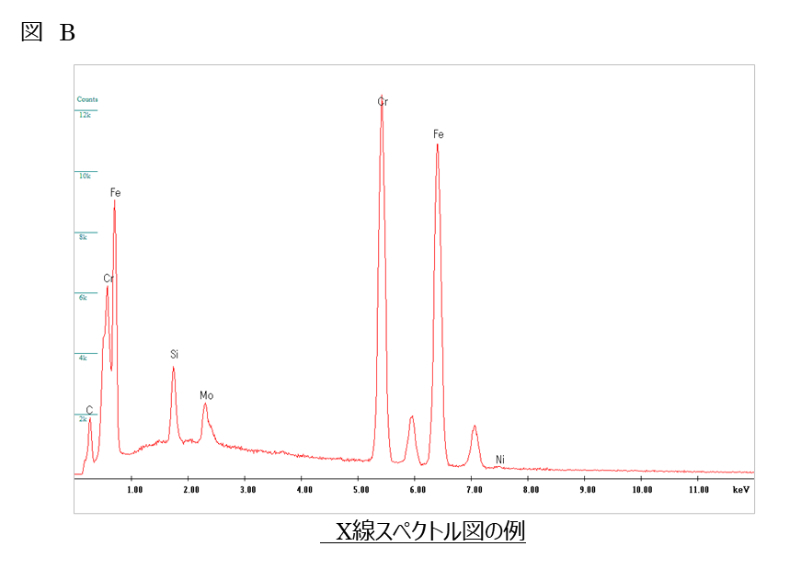

EDX分析結果の見方について

EDXにより得られるX線スペクトルは、横軸が試料から出る特性X線のエネルギー値(keV)で、縦軸は各エネルギー値に対応する特性X線の検出強度(Counts)で表現されます。各元素の原子番号と特性X線が生じる電子軌道(K殻、L殻 等)によってエネルギー値は異なり、それらに対応するエネルギー値の特性X線が検出されれば、その元素が存在していることを表しています。また検出強度が大きいほど、存在量が多いことを表しており、理論計算を利用して簡易的に定量値を算出することができます。

上述のX線スペクトルを利用して、分析目的に応じて、点分析、線分析、面分析の3種類の分析を実施します。

点分析では、電子顕微鏡の観察視野内で任意の測定点(範囲)を指定し、その位置でのX線スペクトルを取得します。得られたスペクトルから、その測定点での定性/定量分析を実施します。

線分析では、観察視野内で任意の線を指定し、その線上において一定間隔の測定点でX線スペクトルを取得し、定性/定量分析を実施します。横軸を距離、縦軸を検出強度や定量値としてグラフ描画することで、任意の線上における各元素の濃度変化 等を取得することが可能です。

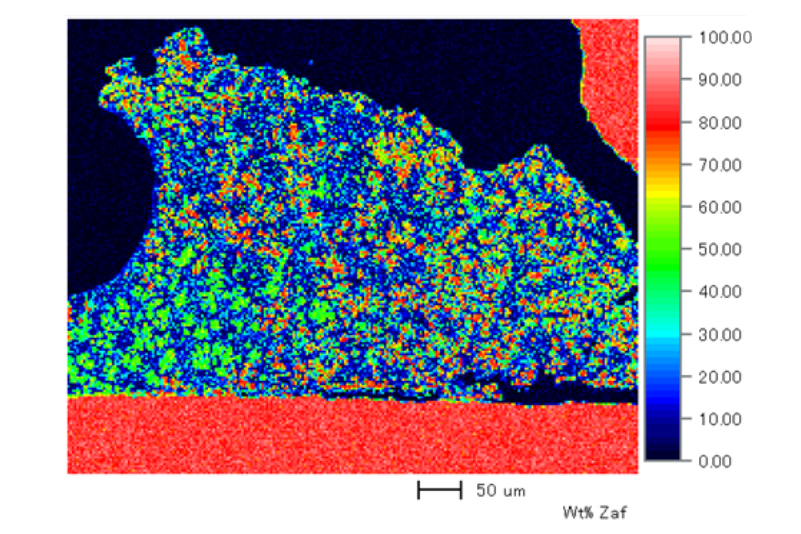

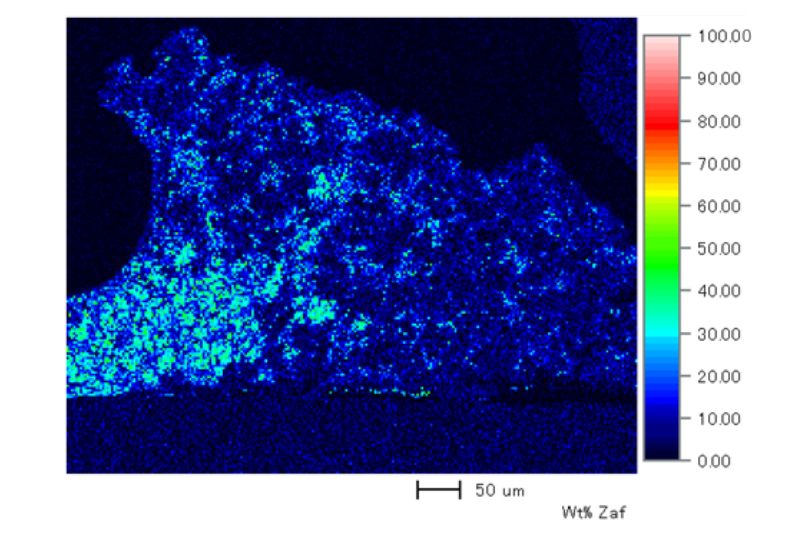

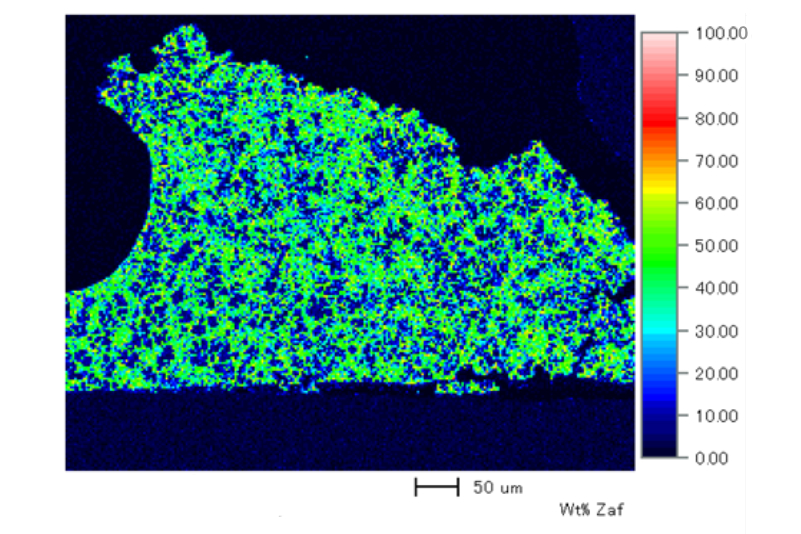

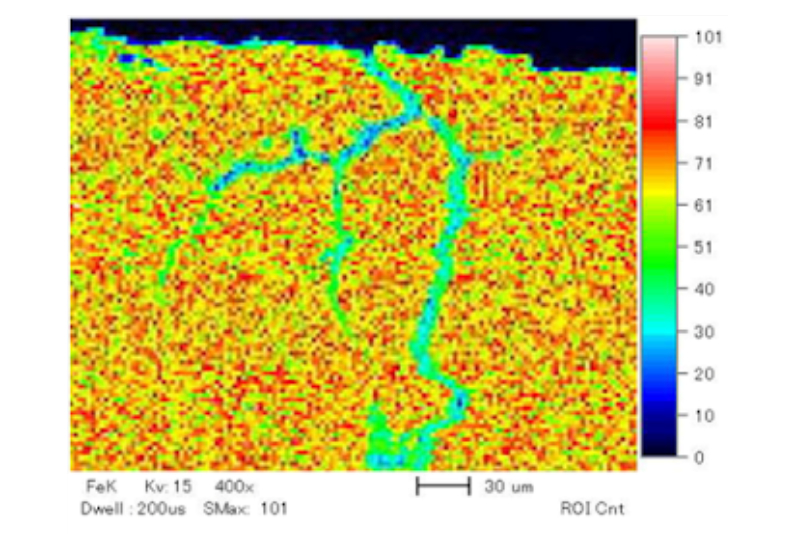

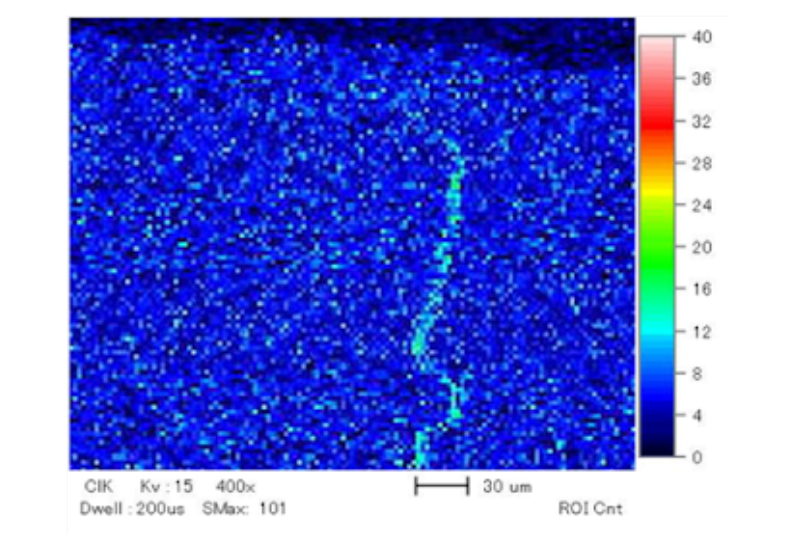

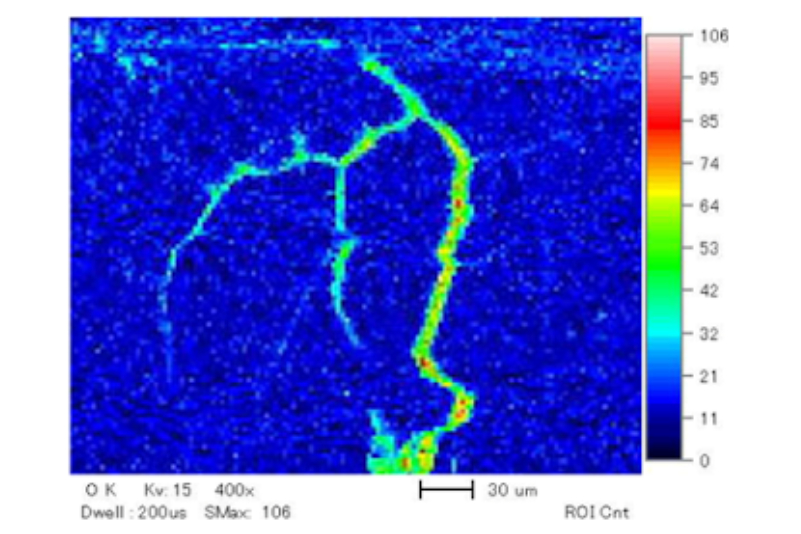

面分析では、観察視野内の全体で一定間隔の測定点でX線スペクトルを取得し、定性/定量分析を実施します。各測定点で得られた検出強度や定量値を、二次元的にカラーマップ化することで、観察視野内における各元素の分布を取得することが可能です。

定性分析と定量分析の違い

定性分析は、材料内に存在する元素の種類を特定すること、定量分析は、定性分析で特定された元素の材料内での濃度を測定することです。

EDX分析の定量分析においてはX線強度の比率から、理論的に計算・補正し、定量結果を算出します。半定量または簡易定量と呼ばれ、EDX分析では他の分析手法に比べて、やや精度は劣りますが、手軽に成分分析が行える利点があります。

EDXで分析可能な例

配管/タンクの漏洩要因の多くは、腐食が関与します。

例えば、内部流体や、外的使用環境(雨水、海塩粒子、排気ガス等)による腐食減肉、それらの腐食と応力(製造時の残留応力等)が重畳することによる応力腐食割れ(Stress Corrosion Cracking;SCC)といった事例が挙げられます。

一方、腐食以外にも、機械的な要因として、温度が変動する使用環境下の繰返し熱応力、振動による溶接ルート部 等の形状変化部での応力集中による疲労き裂 事例もあります。

従って、漏洩要因が上述事例のいずれであるかを見極める一環として、EDXにより漏洩部近傍の成分分析を実施し、腐食性元素の有無やその種類を把握することが重要となります。

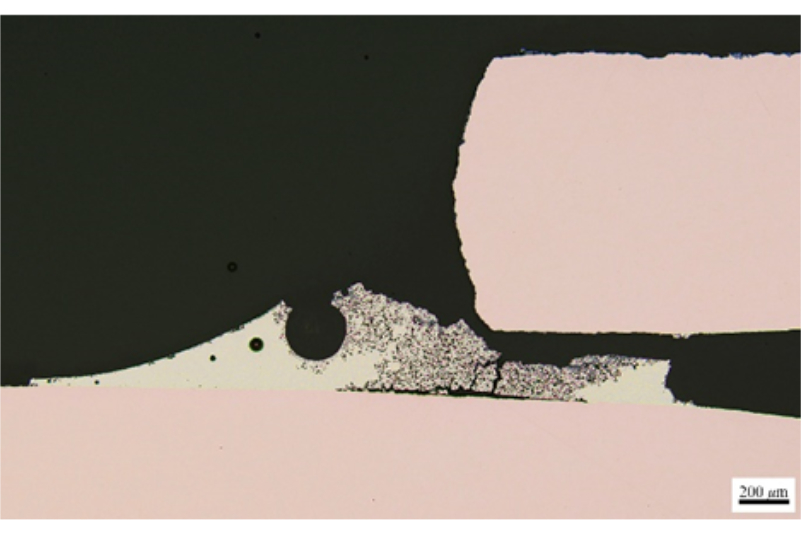

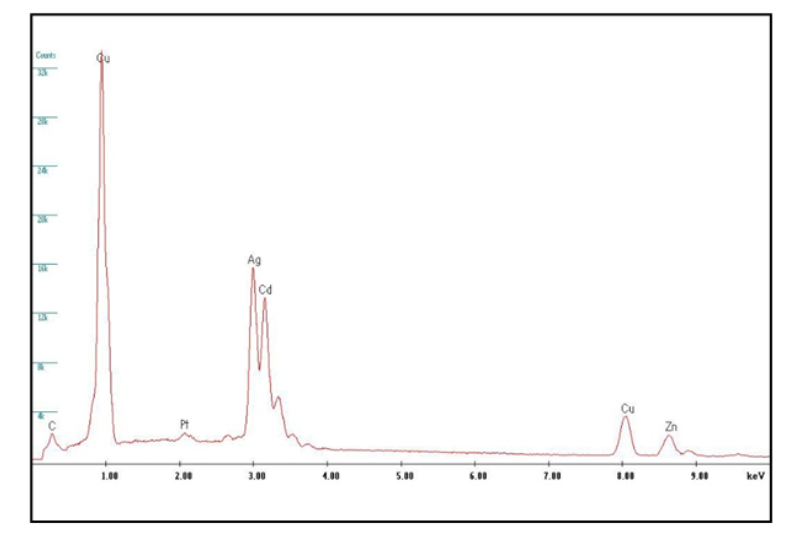

漏洩した銅管ろう付け部の断面についてEDX分析を行ったところ、ろう材の定性分析ではAg、Cd、Cu、Znが検出され、銀ろうであることが判りました。

また、漏洩部の面分析では、ろう材に含まれるZnが優先的に腐食していたことが確認されました。

図C 銅配管断面の分析例

銅配管 断面の光学顕微鏡写真

ろう材の定性分析結果

CUの分布

Znの分布

Agの分布

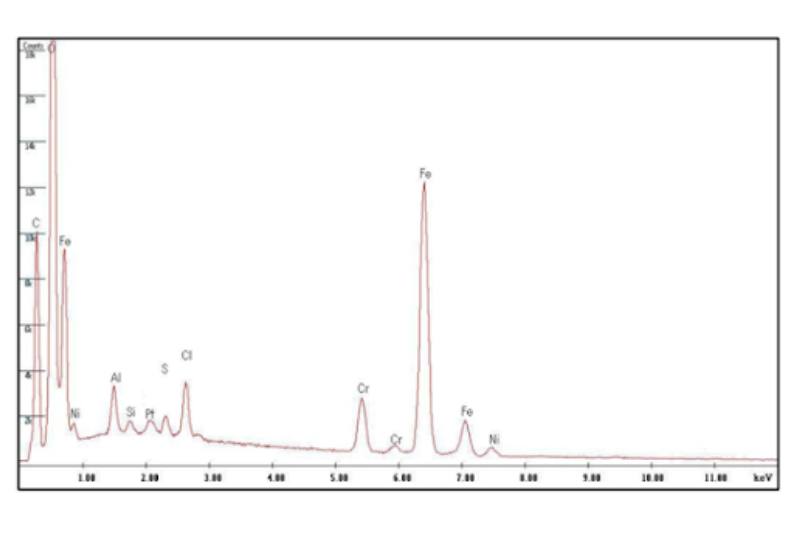

応力腐食割れとは、材料因子・環境因子・応力因子の3つが重畳することによって、部材に割れが生じる損傷のことです。損傷を防止する対策としては、そのいずれかを取り除く必要があります。環境因子とは腐食成分のことであり、雨水や海水が関わる環境であれば塩素(Cl)、石油や排気ガス 等が関わる環境であれば硫黄(S)等が腐食成分として挙げられます。従って、環境因子についての対策にあたり、主要因となる腐食成分を特定することが重要です。EDXでは、き裂発生部の成分分析を実施することで、腐食元素を特定することができます。

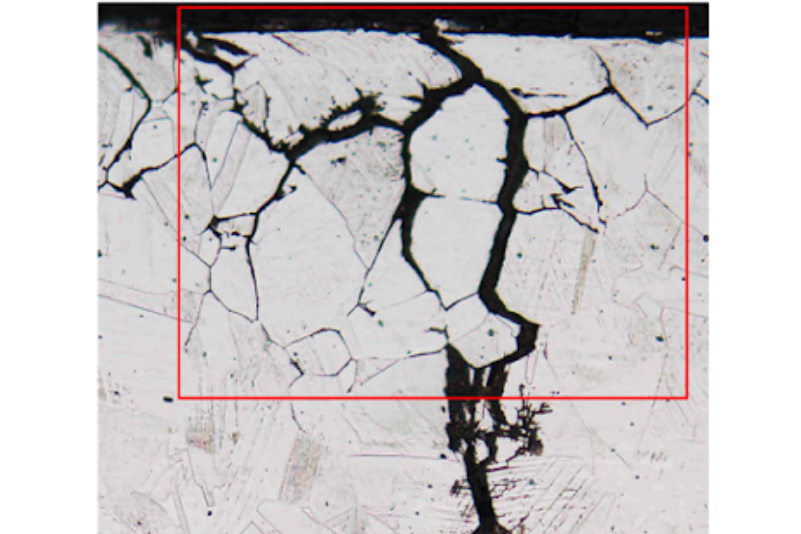

図D SUS容器の応力腐食割れ

SUS容器断面の光学顕微鏡写真

き裂の定性分析結果

Feの分布

CIの分布

Oの分布

金属材料では、製造過程において、材料内部に不純物や析出物といった成分の偏りが生じることがあります。そしてこれらの要素は、材料の機械的強度、耐食性などに影響を及ぼすことが少なくありません。従って、製造プロセスの品質管理、材料設計、材料性状把握の一環として、EDX分析によりこれらの要素の存在量や分布を把握することが重要となります。

EDX分析で計測できない元素

検出器の性能に依存しますが、一般的にEDXでは、原子番号の小さい方から順に、ベリリウム(Be)からウラン(U)までの元素を検出可能です。ただし、炭素(C)や酸素(O)といった軽元素は、X線吸収係数が高いため、分析精度が低いとされています。

また、凹凸の大きな表面状態では、凹部で発生した特性X線が凸部に吸収され、X線検出感度が減少します。

EDX分析の検出深さについて

分析領域の検出深さは、試料の構成元素や、分析条件により異なりますが、概ね数百nmから数μm程度です。

EDS分析とEDX分析の違いについて

EDXとEDSは、同義であり、「エネルギー分散型X線分光法」あるいは「エネルギー分散型X線分析装置」の英語表記である「Energy Dispersive X-ray Spectroscopy」の頭文字を取った略語です。EDXは「X-ray」の”X”を、EDSは「Spectroscopy」の”S”を表しています。

神戸工業試験場のEDX分析について

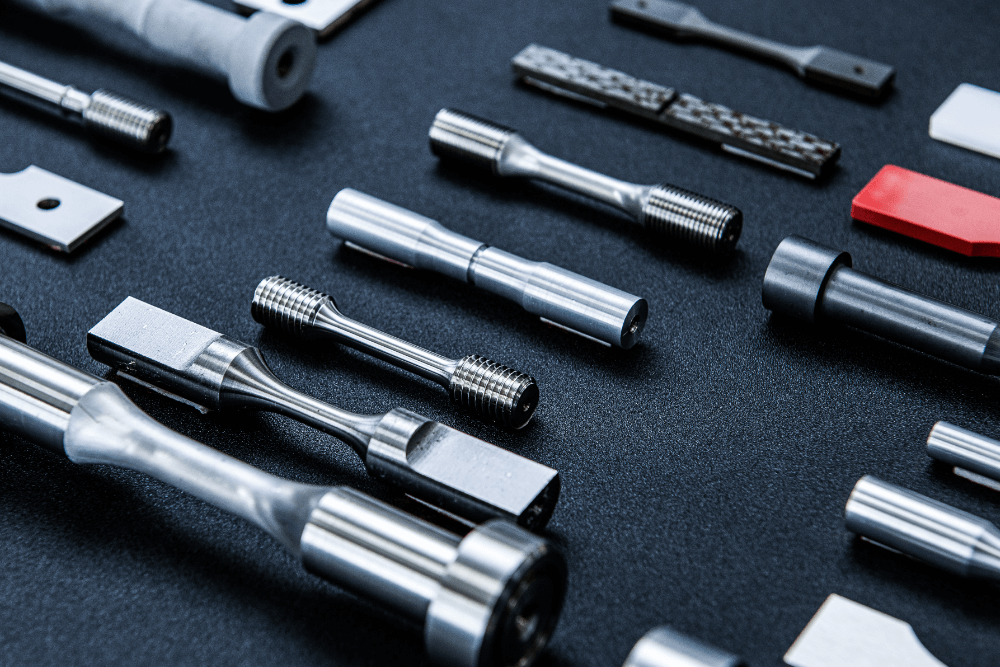

EDX分析は、電子顕微鏡に入るサイズであれば、比較的短時間で分析でき、材料の局部的な化学成分情報を得るのに適した分析方法です。

神戸工業試験場では、特に断面組織観察試料の作製技術には自信をもっており、腐食部の断面など、EDX分析したい位置をピンポイントで狙うことも可能です。

また、EDX分析だけでなく、各種分析、材料試験、損傷調査なども行っております。それらの知見を活かし、必要に応じて他の手法や試験のご提案もしておりますので、まずは一度ご相談下さい。

TEST SERVICE

分析サービス

研究開発をサポートする、化学分析や物性測定などの分析・計測サービスのご紹介です。