TEST SERVICE

試験サービス

FATIGUE TEST

疲労試験

疲労試験とは

疲労試験とは、材料から採取した試験片に繰返しそれぞれの方法(圧縮や引張り、熱、超音波など)で負荷を加え、また負荷の大きさを変えた試験を複数本実施し、それぞれの破断繰返し数を調べることで、その対象物の“破壊”が引き起こる限界がどの地点なのか(疲労限度)を調べてそれを記録する試験です。 試験の本数が多いほど、全体の傾向が把握しやすくなります。 金属材料は、一回の負荷で壊れないような小さい負荷であっても、それを何回も受けると、目には見えない小さなき裂が発生し、それが成長して、やがて破壊に至ります。これを疲労破壊といいます。 例えば、針金を切る時に、小さい力であっても何回も折り曲げると、やがて切れることを経験していると思います。これも疲労破壊の一種です。 実際の機械や構造物の多くも同様で、使用中に繰返しの負荷を受けます。実は、それらが壊れる原因の約8割に疲労破壊が関係しています。 そのため、使用する材料の疲労強度(材料の繰返し負荷に対する強さ)を考慮した設計が不可欠です。その疲労強度を調べる試験が疲労試験です。 文献やハンドブックなどからもおよそ推定できますが、材料によって熱処理や欠陥の分布などによって疲労強度が異なる場合があります。 言葉での説明だけでなく、以下事例をもとにイメージすることでより“疲労試験“の理解を深めて頂ければと思います。

疲労試験における材料強度と材料力学

=Question=

部材1(材料A,直径5mm)が1000kgの荷重で壊れ、一方、部材2(材料B,直径10mm)が1500kgの荷重で壊れたとします。 材料AとBはどちらが強いでしょうか。荷重の大きさは部材2のほうが大きいですが、材料としては材料Bのほうが強いと言えるでしょうか。

=Answer=

実は、答えは材料Aの方が強い、です。考え方としては以下です。 直径が2倍違うと、断面積は4倍違います。部材1に比べ、部材2の断面積は4倍大きいにも関わらず、荷重は1.5倍しか増えていません。したがって、材料の強さを表す指標として、荷重は適切ではないということがわかります。 客観的な指標として、荷重が加わっている断面積Aで荷重Pを割った値P/A、すなわち単位断面積あたりの荷重が用いられます。これを応力と言い、ギリシャ文字のσで表します。単位はMPa(=N/mm2)が一般的です。 上の例で言えば、材料Aの強さはσA=500MPa、材料Bの強さはσB=187MPaとなり、材料Aのほうが約2.7倍強い材料であると言えます。

疲労試験の種類と方法!JIS規格・ASTM規格

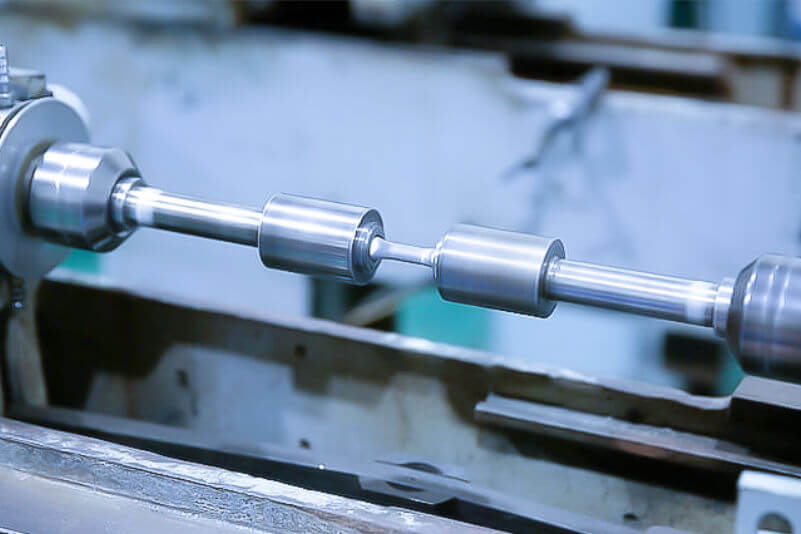

回転曲げ疲労試験

- 車軸などの回転軸に対して、装置の自重などラジアル荷重が加わる部材を対象とした試験方法です。

- 金属材料を対象とした試験です。

- 一般的に耐力以下の高サイクル領域の疲労試験を行い、応力と破断繰返し数の関係(S-N線図)を取得します。

- 回転曲げ疲労試験は、丸棒試験片に曲げモーメントを与えて、曲げ応力を繰り返し負荷します。

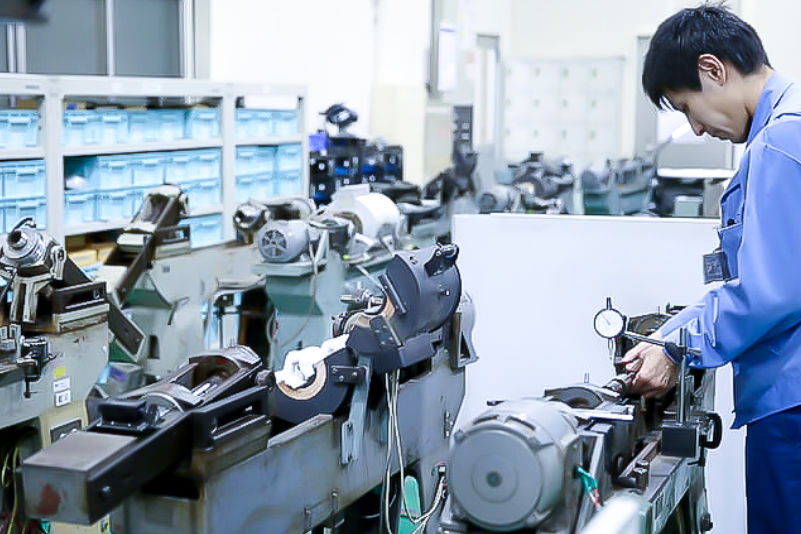

- 様々なタイプの試験機がありますが、弊社では小野式回転曲げ疲労試験機を用いています。

- 負荷する力の向きは変わりませんが、試験片が半回転すると、試験片に生じる応力が反転します。

- 単純な試験ではありますが、試験片にわずかでも偏芯があったり、試験機との軸心がずれていれば、正確な試験ができません。弊社では、試験片の偏芯量0.02mm以内、試験片取り付け時の芯振れ0.05mm以内という厳しい基準を設定しています。

- 動力源はモーターですので、1分間に最大3600回の負荷が可能です。一般的な疲労限度と定義される繰返し数1000万回の試験が約2日で実施できます。

- 材料の疲労強度を、比較的安価、かつ短納期で調べることができます。

- どちらも曲げの応力を繰返し与える試験ですが、試験の条件が異なります。

- 同じ応力条件であっても、平面曲げ疲労試験と回転曲げ疲労試験の疲労寿命の差は、それに与える影響因子により、一概に言えないところがあります。

- JIS Z 2274 金属材料の回転曲げ疲れ試験方法

- JIS Z 2286 金属材料の高温回転曲げ疲れ試験方法

- 試験片の片端を固定した状態、そしてもう一端に冶具を取り付けた状態で規定の芯振れ量以下となるように取り付けの調整を行います。

- 設定応力に対して、はりの曲げ理論から算出した荷重に対応する重錘を試験機に載せ、試験を開始します。

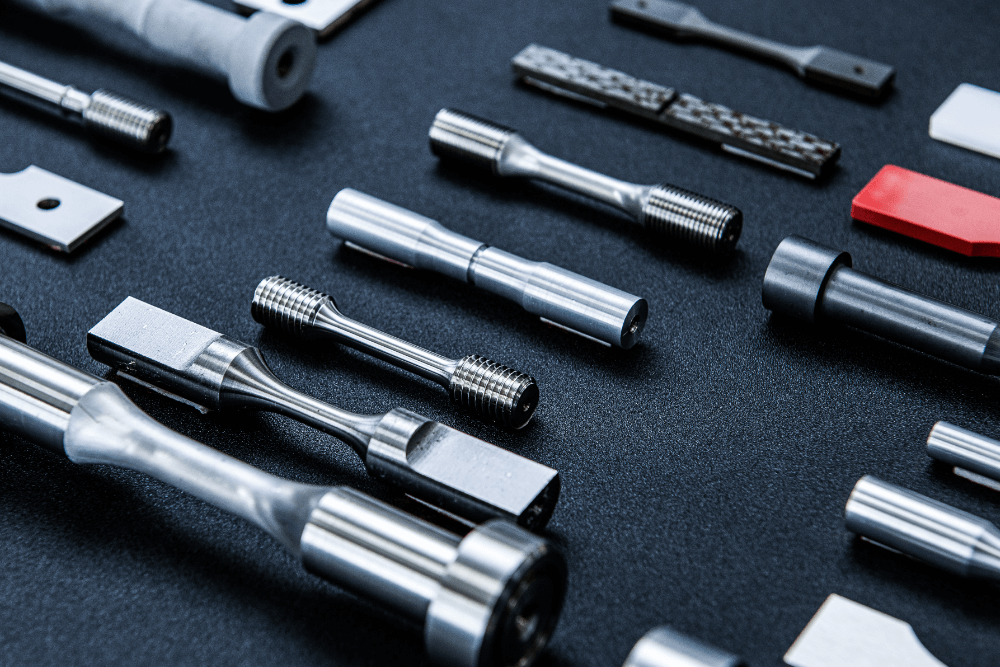

- 試験片中央に平行部を有する試験片を標準としております(JIS準拠)。

- 試験部の直径は6~10mm程度を標準としています。

- 疲労試験結果表(符号、試験片寸法、応力、破断繰返し数など)

- 応力振幅と破断繰返し数の関係

- 小野式回転曲げ疲労試験機

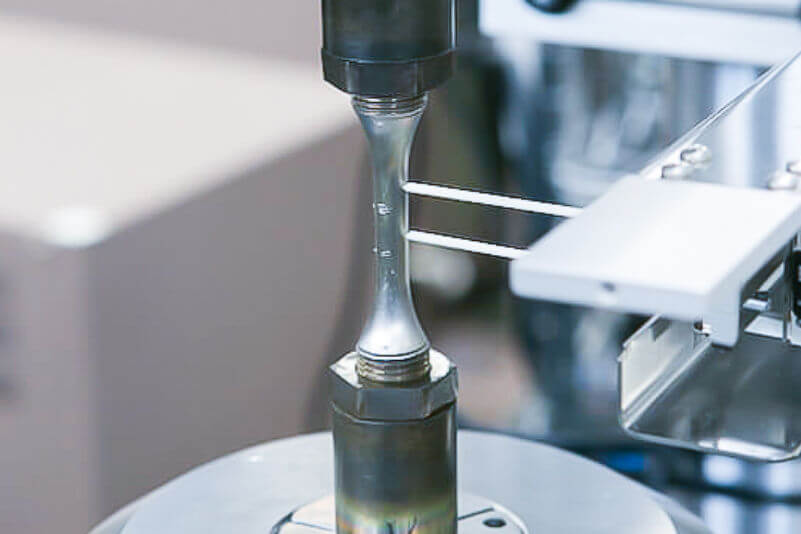

引張圧縮疲労試験(高サイクル疲労試験)

- 耐力以下で設計した部材の疲労寿命あるいは疲労限度を評価するための試験です。

- 材料の疲労強度データを取得する上で最も標準的な試験方法です。

- 一般的に耐力以下の高サイクル領域の疲労試験を行い、応力と破断繰返し数の関係(S-N線図)を取得します。

- 引張圧縮疲労試験では、試験片の軸方向に引張もしくは圧縮を繰り返し負荷します。(参照図:”引張・圧縮負荷のイメージ図”)

- 試験片の全断面に均一な応力が生じます。

- 様々な荷重容量の試験機を所有しておりますので、小型試験片から大型試験片まで試験が可能です。

- 冶具を製作すれば、実部品をそのまま試験することもできます。

- JIS Z 2273 金属材料の疲れ試験方法通則

- ASTM E466 Standard Practice for Conducting Force Controlled Constant Amplitude Axial Fatigue Tests of Metallic Materials

- 他多数

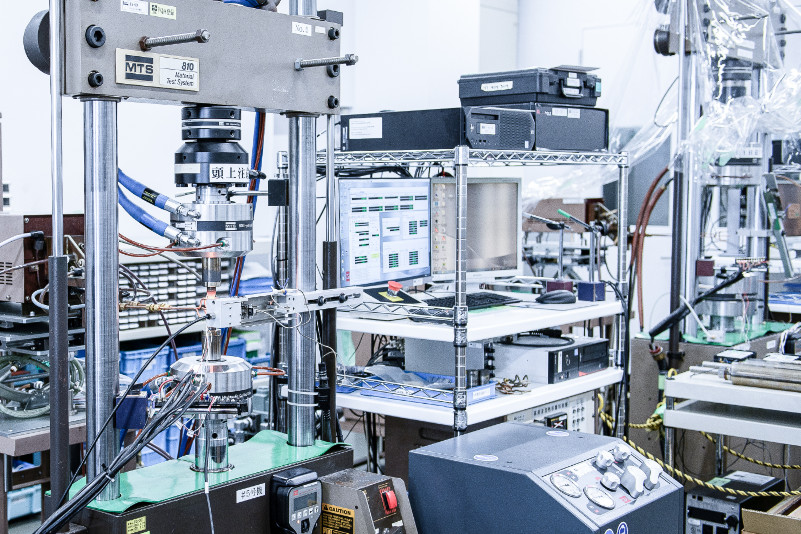

- 試験には電気油圧サーボ式疲労試験機を用います。

- 基本的には荷重制御で試験を行います。

- 試験片の片端を固定した後、もう一端も試験機に固定します。固定には油圧チャック、めねじフランジなどを用います。

- 設定応力に対して、断面積から算出した荷重を制御盤に入力して試験を開始します。

- 試験片中央に平行部を有する丸棒試験片や平板試験片です。

- 疲労試験結果表(符号、試験片寸法、応力振幅、破断繰返し数など)

- 応力振幅と破断繰返し数の関係

- 試験中のピーク荷重・試験機ストロークの変化

- 電気油圧サーボ式疲労試験機

引張圧縮疲労試験(低サイクル疲労試験)

- 段付きや円孔など応力集中部の周辺など、耐力以上の応力、すなわち塑性変形が局所的に生じるような部材・使用条件での疲労寿命を評価することを目的とした試験です。

- タービンブレードや配管、圧力容器などの高温機器の設計においても高温での低サイクル疲労強度が必要とされます。

- 耐力以上での試験であり、ひずみ範囲と破断繰返し数の関係(ε-N)を取得します。

- 引張圧縮疲労試験では、試験片の軸方向に引張もしくは圧縮を繰り返し負荷します(参照図:”引張・圧縮負荷のイメージ図”)。

- 一般には小型の試験片を対象とし、10の5乗回以下の疲労寿命となる試験です。

- 高サイクル疲労試験に比べて、変形のエネルギーが大きく、発熱を防止するために、ゆっくりとした繰返し負荷を加えます。

- JIS Z 2279 金属材料の高温低サイクル疲労試験方法

- ASTM E606 Standard Test Method for Strain-Controlled Fatigue Testing

- 試験には電気油圧サーボ式疲労試験機を用います。

- 基本的にはひずみ制御の三角波形で試験を行います。

- 制御の方向は軸方向と径方向があります。

- 試験片の片端を固定した後、もう一端も試験機に固定します。固定には油圧チャック、めねじフランジなどを用います。

- 試験片に伸び計を取り付け、伸び計からの出力をもとに、アクチュエータを制御します。

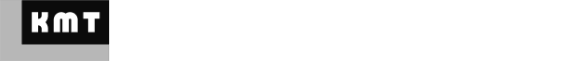

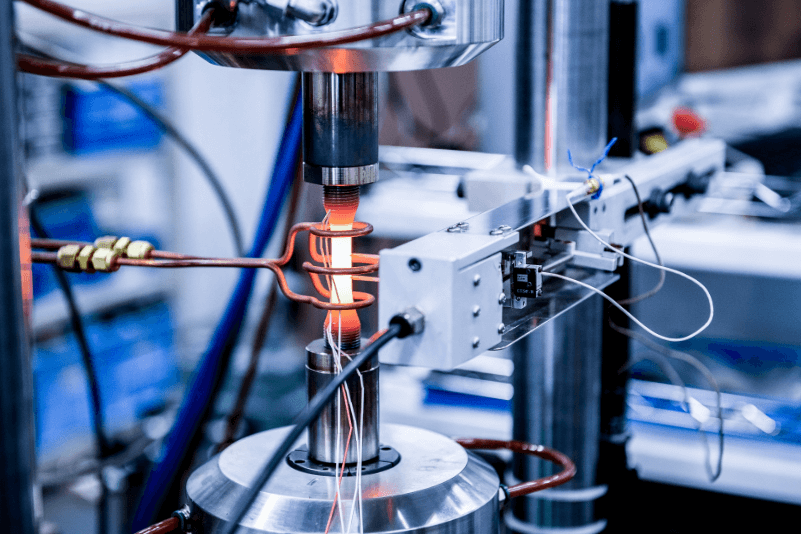

- 高温の場合には、電気炉や高周波誘導加熱装置を用いて試験を行います。

- 試験片中央に平行部を有する丸棒試験片です。

- 疲労試験結果表(符号、試験片寸法、ひずみ範囲、破損繰返し数など)

- ひずみ範囲(全ひずみ、弾性ひずみ、非弾性ひずみ)と破損繰返し数の関係

- 試験中のピーク応力の変化

- ヒステリシスループ

- 電気油圧サーボ式疲労試験機

ギガサイクル疲労試験

平面曲げ疲労試験

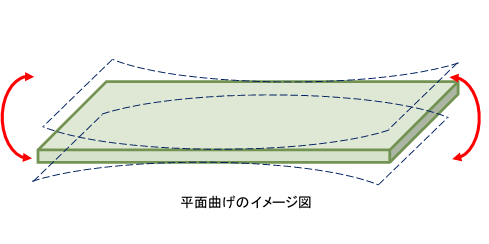

- 自動車用の鋼板など、比較的薄い板材で、使用中に曲げ荷重を受ける部材を対象とした試験方法です。

- 鉄鋼に限らず、非鉄材料(アルミ、チタン、マグネシウム、銅など)や樹脂材料にも適用することができます。

- 一般的に耐力以下の高サイクル領域の疲労試験を行い、応力と破断繰返し数の関係(S-N線図)を取得します。

- 平面曲げ疲労試験は、平板試験片に曲げモーメントを与えて、曲げ応力を繰り返し負荷する疲労試験方法です。

- イメージとしては、下敷きの両端を両手で掴んで、曲げたり、戻したりを繰り返す動きです(参照図:”平面曲げのイメージ図”)。

- 試験片に素材表面をそのまま残す事ができ、表面処理や粗さが疲労強度に及ぼす影響などを確認する事ができます。

- 材料から切り出した試験片だけでなく、溶接ビードを含むような試験片を用いることもできます。

- 実部品から切り出して試験を実施する場合でも、比較的小さい試験片で試験ができます。

- 電気油圧サーボ式曲げねじり疲労試験機を用いれば、大型の試験片でも試験が可能です。

- どちらも曲げの応力を繰返し与える試験ですが、試験の条件が異なります。

- 同じ応力条件であっても、平面曲げ疲労試験と回転曲げ疲労試験の疲労寿命の差は、それに与える影響因子により、一概に言えないところがあります。

- JIS Z 2275 金属平板の平面曲げ疲れ試験方法

- 試験片の両端を固定した状態で、試験片の生じる曲げモーメントもしくはひずみをモニターしながら、曲げ角度を調整します。

- 応力の設定には、以下の2種類の方法があります。一般的にはモーメント法を使用しますが、試験片が薄い場合や高温での試験の場合にはひずみゲージ法を使用します。

- 試験片中央がくびれた形状の試験片を標準としております。

- 板厚は1~7mmを標準とします。それより薄い板あるいは厚い板については別途ご相談ください。

- 板以外でも試験が可能な場合もあります。

- 疲労試験結果表(符号、試験片寸法、モーメント、応力、破断繰返し数など)

- 応力振幅と破断繰返し数の関係

- 繰返しに伴うモーメントの変化

- 繰返しに伴うひずみの変化(ひずみゲージを貼った場合のみ)

- 電気油圧サーボ式曲げねじり疲労試験機

- 機械式曲げねじり疲労試験機

熱疲労試験

- 環境の温度変化によって、部材は伸び縮みします。部材が何らかの形で拘束されていると、温度変化に伴う自由な伸縮ができないため、応力が発生します。これを熱応力と呼びます。

- 周期的に数百度の温度変化が生じると、内部の熱応力が変化し、疲労破壊を生じます。これを熱疲労といいます。

- エンジン回りや高温流体・ガスが流れる配管、タービンブレードなど使用中もしくは起動・停止時に温度変化が生じる部材が対象となります。

- 熱疲労試験では、温度変動と破断までの回数の関係を評価します。

- 熱機械疲労試験では、上記の温度変化に加え、機械的なひずみも周期的に変化させて、試験片が破断するまでの寿命を評価します。

- 熱疲労試験では、試験片の両端を掴み、変位を固定した状態で、加熱・冷却します。

- 熱機械疲労試験では、試験片の両端を掴んだ状態で、一定速度で引張りもしくは圧縮しながら、温度を変化させます。

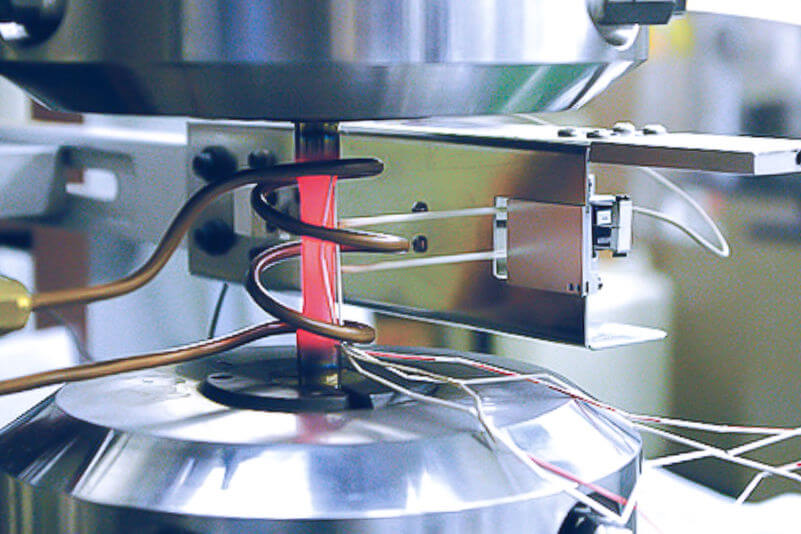

- 試験には電気油圧サーボ式疲労試験機(容量100kN)を用います。

- ひずみ制御で試験を行います。温度は高周波誘導加熱と強制冷却により加熱・冷却速度を一定に保ちながら制御します。

- 熱機械疲労試験では、温度とひずみの変化を同期させます。温度とひずみが同位相(In phase)および逆位相(Out of phase)のどちらでも実施できます。

- 温度は、最高900℃、最低100℃まで可能です。また、加熱速度は2.0~5.0℃/sec、冷却速度は0.5~1.0℃/secまで可能です。

(※加熱/冷却速度は供試体の材質や試験温度範囲により異なります。試験前に予備試験などを実施させて頂き、試験条件の決定をさせていただきます。) - 試験周期は高サイクル疲労や低サイクル疲労に比べて長くなるため、試験時間も長時間を要する場合があります。

- ASTM E2368 Standard Practice for Strain Controlled Thermomechanical Fatigue Testing

- JIS Z 2278 金属材料の熱疲労試験方法

- 試験には電気油圧サーボ疲労試験機を用います。

- 基本的にはひずみ制御の三角波形で試験を行います。

- 試験片の片端を固定した後、もう一端を試験機に固定します。固定には油圧チャック、めねじフランジなどを用います。

- 試験片に伸び計を取り付け、伸び計からの出力をもとに、アクチュエータを制御します。

- 加熱方法は、高周波誘導加熱装置を用いて試験を行います。

- 丸棒試験片

- 疲労試験結果表(符号、試験片寸法、ひずみ範囲、破損繰返し数など)

- ひずみ範囲(全ひずみ、弾性ひずみ、非弾性ひずみ)と破損繰返し数の関係

- 試験中のピーク応力の変化

- ヒステリシスループ

- 電気油圧サーボ式疲労試験機

ねじり疲労試験

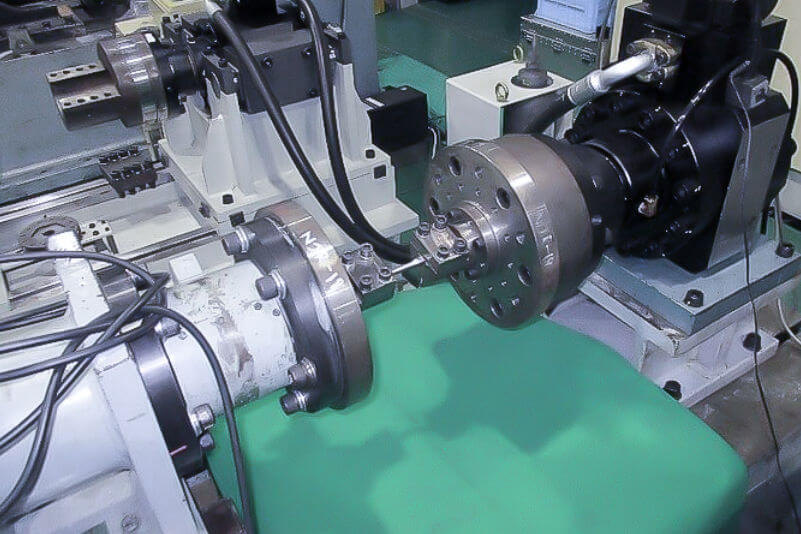

- エンジン、タービン、モータおよびその回転トルクを伝達するシャフトなど繰返しのねじり負荷が加わる部材を対象とした試験方法です。

- 一般的に耐力以下の高サイクル領域の疲労試験を行い、応力と破断繰返し数の関係(S-N線図)を取得します。

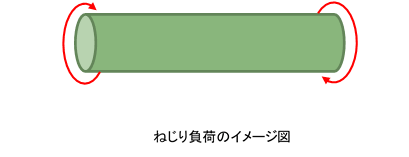

- ねじり疲労試験では、ぞうきんを絞るように、試験片にトルク(円周方向の一対の力)を繰り返し負荷します。

- ねじり負荷により試験片に生じる応力はせん断応力です。

- 冶具を製作すれば、実部品をそのまま試験することもできます。

- 小型試験片の場合には、試験期間やコストの面から機械式疲労試験機を用いた試験をご提案しています。

- 大型あるいは長尺部品の場合には、試験空間が広く、様々な負荷制御が可能な電気油圧サーボ式曲げねじり疲労試験機での試験をご提案しています。

- 特になし

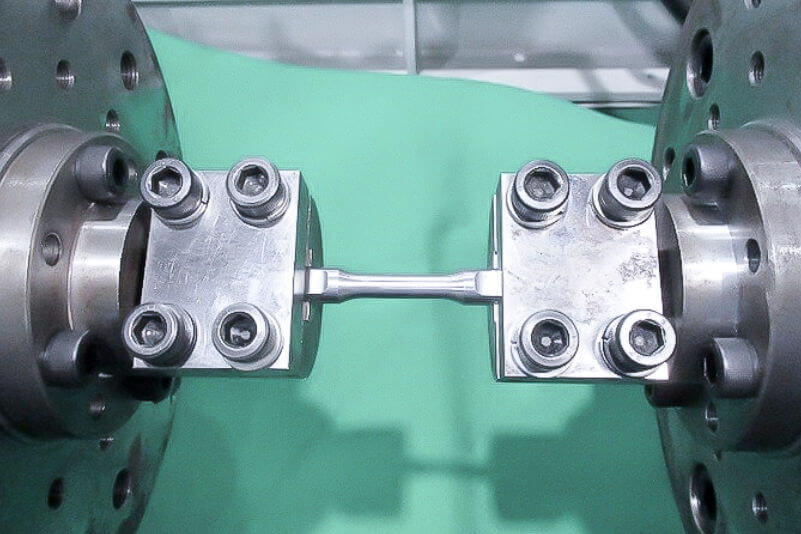

- 試験片の両端を固定した状態で、試験片の生じるトルクをモニターしながら、ねじり角度をマニュアル調整します。

- 試験片の片端を固定した後、もう一端も試験機に固定します。設定応力に対して、弾性理論から算出したトルクを制御盤に入力して試験を開始します。

- 試験片中央に平行部を有する試験片を標準としております。

- 試験片掴み部は1面カットします。

- 疲労試験結果表(符号、試験片寸法、せん断応力振幅、破断繰返し数など)

- せん断応力振幅と破断繰返し数の関係

- 電気油圧サーボ式曲げねじり疲労試験機

- 機械式曲げ・ねじり疲労試験機

超音波疲労試験

内圧疲労試験

疲労き裂進展試験(疲労き裂伝ぱ試験)

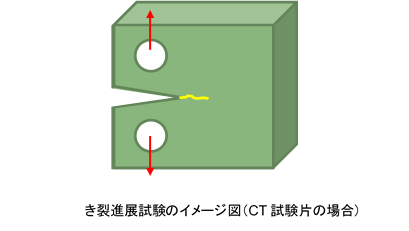

- き裂が存在、あるいは発生することを許容した部材において、疲労き裂が成長する速度を調べることを目的とした試験です。

- メンテナンスや定期的な部品交換のためには、き裂進展速度を把握しておく必要があります。

- き裂進展速度は、破壊力学パラメータである応力拡大係数範囲⊿Kに基づき評価します。

- クラックスターターノッチを有する試験片に引張応力もしくは曲げ応力を繰り返し負荷します。 (参照図:”平き裂進展試験のイメージ図(CT試験片の場合)”)

- 規格に準拠した試験片、負荷条件で実施します。

- き裂が安定して進展する領域(Paris則が成立)もしくはき裂が進展しない限界(下限界応力拡大係数範囲⊿Kth)を調べます。

- 高温環境や高湿度環境でも試験実施可能です。

- ASTM E647 Standard Test Method for Measurement of Fatigue Crack Growth Rates

- ISO 12108 Metallic materials — Fatigue testing — Fatigue crack growth method

- 試験には電気油圧サーボ式疲労試験機を用います。

- 荷重制御で試験を行います。

- 試験片形状に応じ、適切な負荷方法を選択して実施します。

- き裂長さは目視法もしくは開口変位によるコンプライアンス法により測定します。

- 測定データはASTMに準拠した弊社オリジナルの解析ソフトにより解析します。

- CT試験片

- CCT試験片

- 3点曲げ試験片

- き裂進展試験データ(符号、試験片寸法、試験荷重、応力拡大係数範囲、繰返し数、き裂長さ、き裂進展速度など)

- き裂長さと繰返し数の関係

- き裂進展速度と応力拡大係数範囲の関係

- Paris則によるフィッティング結果

- 電気油圧サーボ式疲労試験機

疲労試験機の種類と原理

回転曲げ疲労試験機(小野式回転曲げ疲労試験機)

- 小野式回転曲げ疲労試験機では、2点支持、2点負荷の4点曲げ負荷で試験を行います。

- 荷重負荷の2点間の曲げモーメントは均一で、せん断力がゼロとなる純曲げの状態です。

- モーターを動力源とします。

- 荷重は重錘により負荷しますので、試験初期から破断まで試験応力は一定となります。

- 最大モーメント容量:±196Nm

- 最大繰返し速度:60Hz

- 最大応力:約1100MPa

- 雰囲気:大気中、腐食性溶液滴下(温度は室温)

- 温度:室温、100~850℃

- 21台保有しております。

- 容量±98Nm:20台

- 容量±196Nm:1台

- 回転曲げ疲労試験

引張圧縮疲労試験機(高サイクル疲労試験機)

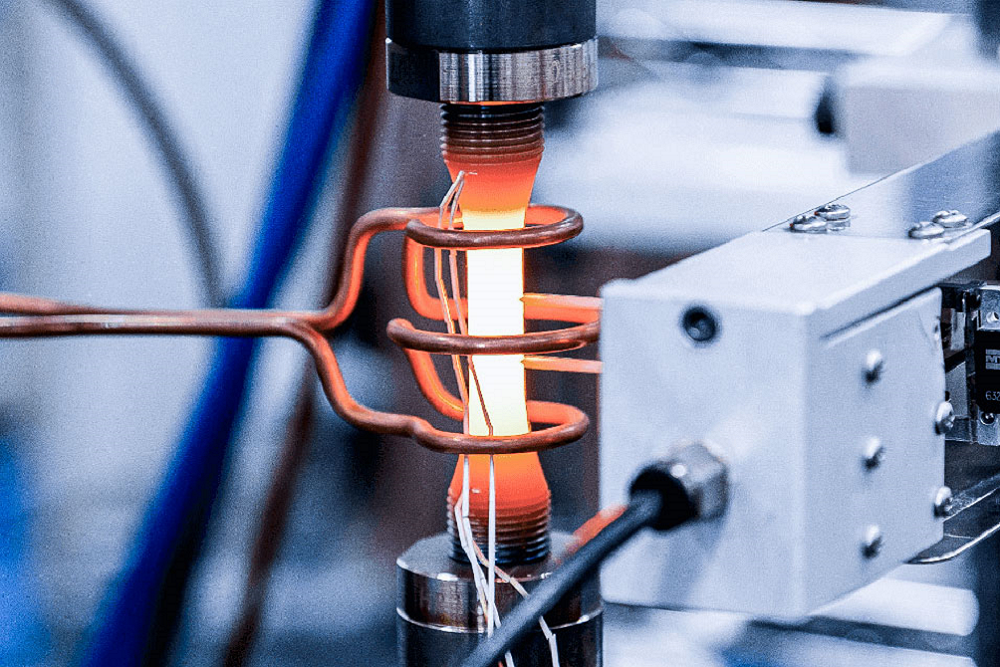

- 実測値と目標値の差がゼロになるようにフイードバック制御を行う試験機で、制御方法としては荷重、変位、ひずみがある。 電気モーターから得られる機械的動力を油圧ポンプで油圧力に変換しサーボバルブによって制御された作動油がアクチュエータに送られて油圧動力が機械動力に再変換され、これが必要な仕事を行う。

- 容量:20kN~10000kN

- 速度:max 50Hz程度

- 油圧サーボ70台保有

引張圧縮疲労試験機(低サイクル疲労試験機)

- 容量:20kN~100kN

- 速度:max 1Hz程度(ひずみ制御の場合)

- 21台

ギガサイクル疲労試験機

平面曲げ疲労試験機

- 軸に取付けた偏芯カムの回転運動をクランクにて円弧運動に変換することにより、機械的に試験片に曲げモーメントを付与します。シェンク式と呼ばれる機構です。

- モーターを動力源とします。

- 試験片に作用する曲げモーメントは、トルクセル(もしくはロードセル)により測定します。

- 丸棒試験片を取り付けると、ねじり疲労試験も実施することができます。

- 最大モーメント容量:±15Nm、±49Nm、±80Nm

- 最大繰返し速度:33Hz

- 最大曲げ角度:±30°

- 制御方法:角度制御

- 雰囲気:大気中のみ

- 温度:-50~900℃

- 自社製の6台を含め、11台保有しております。

- 平面曲げ疲労試験

- ねじり疲労試験

熱疲労試験機

- 容量:100kN

- 速度:6~12min/cycles

- 6台

ねじり疲労試験機

- ロータリーアクチュエータへの油の流入をサーボバルブにより高精度で電子制御し、制御信号と出力が一致するようにロータリーアクチュエータの動きをフィードバック制御します。

- 最大トルク容量:±5000Nm

- 最大ねじり角:±50°

- 最大繰返し速度:20Hz(速度は試験対象のねじり角の大きさに依存します)

- 制御方法:トルク制御、角度制御(いずれもデジタル制御)

- 最大試験体長さ:1.5m

- 雰囲気:大気中

- 温度:-60~150℃

- 3台保有しております。

超音波疲労試験

内圧疲労試験機

疲労き裂進展試験機(疲労き裂伝ぱ試験機)

- 高サイクル疲労と同じ

- 容量:100kN・速度:max30Hz

- 12台

電気油圧サーボ式疲労試験機

- 油圧の力を利用して、アクチュエータを駆動させ、試験片に荷重を加えます。

- アクチュエータへの油の流入をサーボバルブにより高精度で電気的に制御し、制御信号と出力が一致するようにアクチュエータの動きをフィードバック制御します。

- 最大荷重容量:±5kNから±10000kN

- 最大変位:±50mm

- 最大繰返し速度:50Hz(速度は試験対象の変形量の大きさに依存します)

- 制御方法:荷重制御、変位制御、ひずみ(伸び計)制御

- 波形:正弦波、三角波、非対称三角波形、ランダム波形など

- 最大試験体長さ:3m程度

S-N曲線・S-N線図とは【疲労試験に必要な知識】

高サイクル疲労

低サイクル疲労

疲労試験の条件

疲労試験の周波数と影響について

ゴムや樹脂の疲労試験について

疲労試験の受託について

疲労試験と耐久試験の違い

Our FATIGUE TEST

神戸工業試験場の疲労試験まとめ

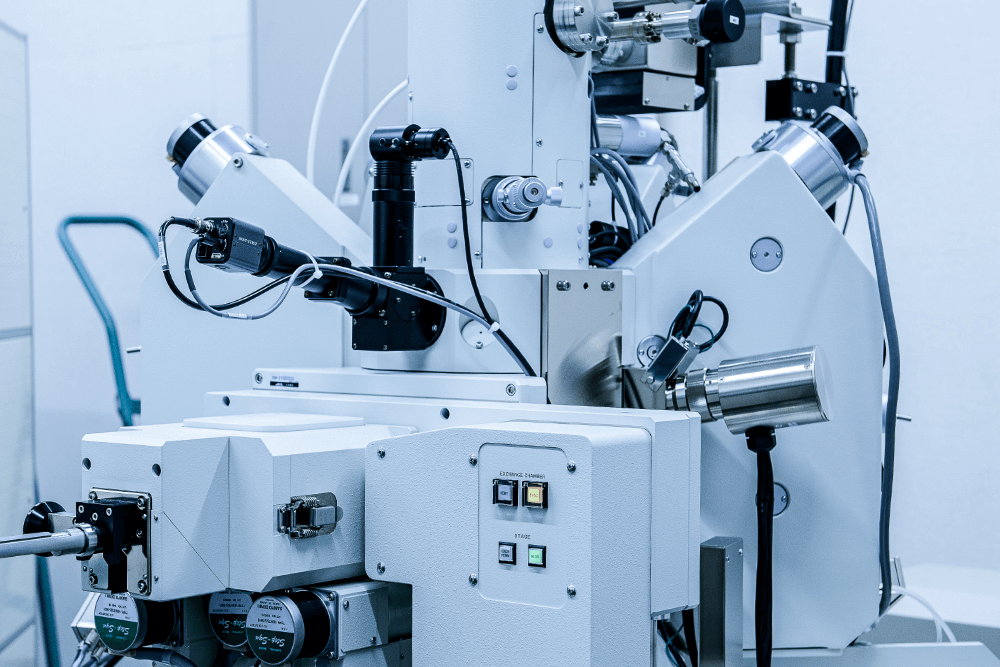

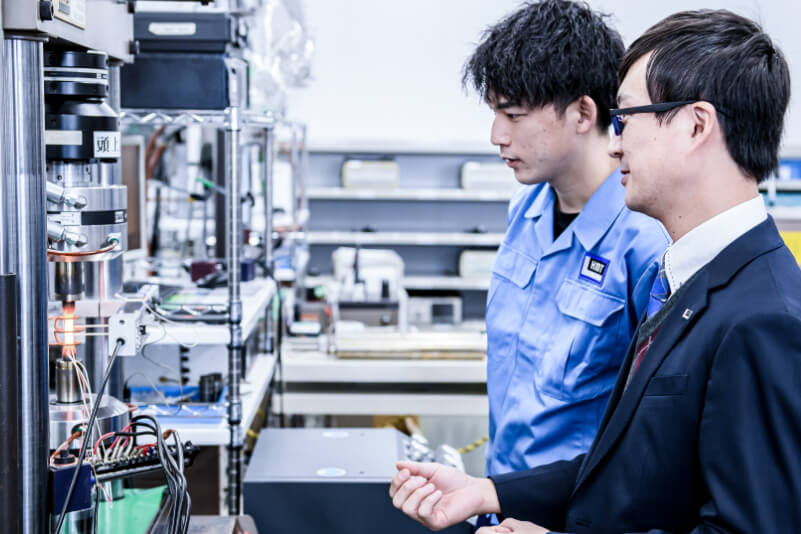

航空機、船舶、自動車ならびに発電プラントにおける機器部材や構造部材の耐疲労設計には、その部材の疲労特性を知る必要があります。当社では、回転曲げ、引張-圧縮などの標準的疲労試験を始め、低サイクル・高サイクル疲労試験と設計曲線の検討、疲労き裂伝播特性の把握、さらに環境雰囲気条件での腐食疲労試験、熱疲労試験、実働応力下での大型疲労試験などを幅広く実施しています。

高温低サイクル疲労試験

主要装置

| 容量 | 800kN, 500kN, 250kN 200kN, 100kN, 50kN 30kN, 25kN, 20kN ※下線部はMTS社製 |

|---|---|

| 試験温度 | -196℃〜1200℃ |

| 容量 | 3kNm 5kNm |

|---|---|

| 試験温度 | RT |

| 容量 | 100〜200Nm (100Nm) (200Nm) |

|---|---|

| 試験温度 | RT〜850℃ |

| 容量 | 10〜80Nm (10Nm) (15Nm) (50Nm) (80Nm) |

|---|---|

| 試験温度 | RT〜700℃ |

適合規格

| JIS B 1081 |

| JIS Z 2273 |

| ISO 3800 |

| ASTM E466 |

| JIS Z 2274 |

| JIS Z 2279 |

| ASTM E606 |

FAQ

よくある質問

- Q. 疲労試験とは?

- A. 疲労試験とは、材料から採取した試験片に繰返しそれぞれの方法(圧縮や引張り、熱、超音波など)で負荷を加え、また負荷の大きさを変えた試験を複数本実施し、それぞれの破断繰返し数を調べることで、その対象物の“破壊”が引き起こる限界がどの地点なのか(疲労限度)を調べてそれを記録する試験です。

- Q. 疲労試験には、どのような種類・JIS規格があるのでしょうか?

- A. 試験片への力の加え方は、以下の3つに分けることができます。 軸力(引張、圧縮)による疲労試験が一般的です。その他にも、曲げ(3点曲げ、4点曲げ、平面曲げ、回転曲げ)、せん断ねじり、等の圧力の掛け方があります。 JIS規格については、疲労試験の種類と方法!JIS規格・ASTM規格を参照にしてみてください。

- Q. 平坦曲げ疲労試験とは?

- A. 平坦曲げ疲労試験とは、自動車用の鋼板など、比較的薄い板材で、使用中に曲げ荷重を受ける部材を対象とした試験方法です。一般的に耐力以下の高サイクル領域の疲労試験を行い、応力と破断繰返し数の関係(S-N線図)を取得します。

- Q. 熱疲労試験とは?

- A. エンジン周りや、ガス、タービンブレードでは環境の温度変化によって温度変化が生じると、内部の熱応力が変化し、熱疲労が起こります。熱機械疲労試験では、上記の温度変化に加え、機械的なひずみも周期的に変化させて、試験片が破断するまでの寿命を評価します。

- Q. ねじり疲労試験とは?

- A. ねじり披露試験とは、エンジン、タービン、モータおよびその回転トルクを伝達するシャフトなど繰返しのねじり負荷が加わる部材を対象とした試験方法です。一般的に耐力以下の高サイクル領域の疲労試験を行い、応力と破断繰返し数の関係(S-N線図)を取得します。

- Q. S-N曲線・S-N線図とは何ですか?

- A. S-N曲線(線図)とは、疲労試験において負荷の大きさと繰返し数の関係性を表した曲線です。疲労試験では、負荷(応力もしくはひずみ)の大きさにより、壊れるまでの寿命が変化します。疲労試験の結果を、縦軸に負荷の大きさ(応力振幅もしくはひずみ範囲)、横軸に破断までの繰返し数として整理します。詳しくは、S-N曲線・S-N線図とは【疲労試験に必要な知識】 を参考にしてみてください。

- Q. 神戸工業試験場では疲労試験を請け負って頂けますか?

- A. 神戸工業試験場では、様々な条件での疲労試験を実施することが可能です。例えば、電気油圧式サーボ疲労試験機は5kN〜10000kNまで幅広い容量の試験機を取り揃えており、大型から小型までの疲労試験を実施することが可能です。その他にも、ねじり疲労試験や回転曲げ疲労試験、平面曲げ疲労試験、ミニチュア疲労試験、 実体疲労試験なども実施可能です。

TEST SERVICE

試験サービス

社会の安全・安心を支える、疲労試験やクリープ試験をはじめとする多様な材料試験をご紹介します。