TEST SERVICE

試験サービス

TENSILE TEST

引張試験

引張試験とは

引張試験とは、材料から採取した試験片に引張試験機により引張方向の力を加え、破断した時の力や伸びた量などを調べる試験です。この試験によって対象材料が壊れるまでの強さ(強度)やその強さを保てているかを確認します。また、引張試験によって対象材料の引き伸ばされる性質である延性(伸びや絞り)も評価できます。 対象材料に力を加えることで、弾性領域(元の状態に戻ることが可能な領域)から塑性領域(元の状態に戻ることが不可能な領域)に移行し、最終的には破断(または破壊)します。一般的に引張試験で測定される項目には、降伏点または0.2%耐力、引張強さ、伸び、絞りなどがあります。 引張試験は、対象の素材や材料の強度や延性を把握するだけでなく、製品や部品の設計において基礎データを取得するために重要な試験です。試験規格にはJISやASTM、ISOなどさまざまなものが存在し、試験を実施する際には規格に準拠することが重要です。

引張の力について

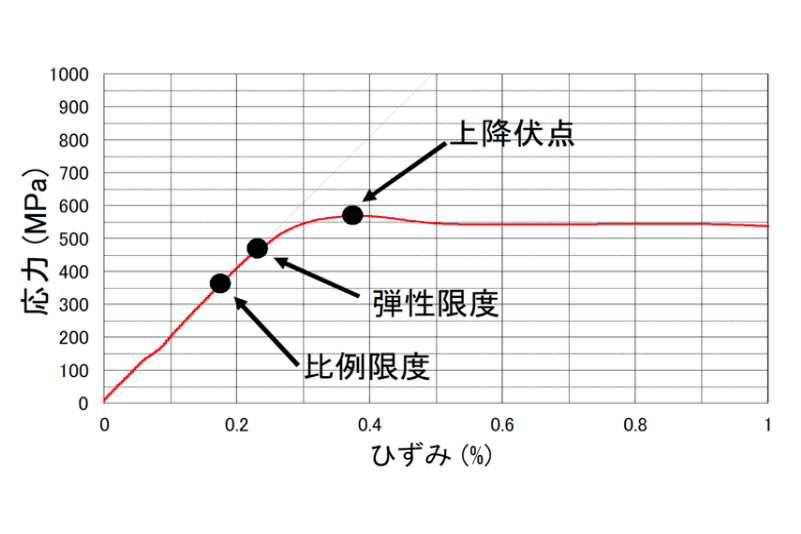

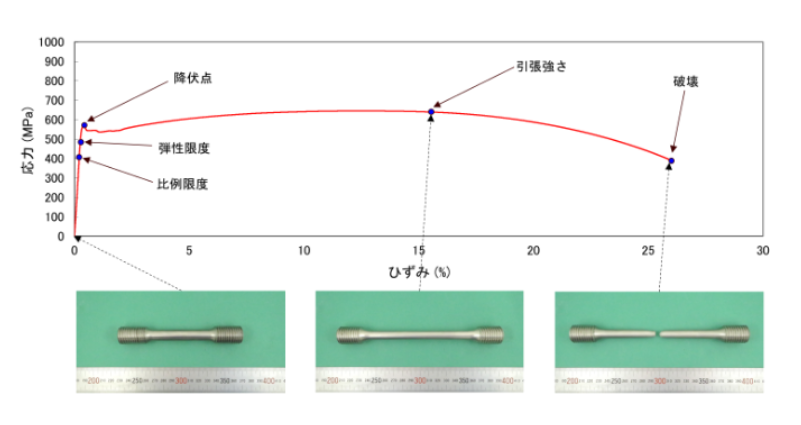

引張力とは、対象の材料や部材を伸ばす力を指します。対象材料が外力を受けると、材料内部では断面に内部力が働き、破壊に対して抵抗します。断面の単位面積あたりに作用する内部力を応力と呼び、垂直な方向に引っ張られる場合を引張応力と言います。 材料に外力がかかると、その材料は剛性に応じて変形します。この剛性はヤング率(縦弾性係数)と呼ばれ、ヤング率が高いほど材料の剛性が高いことを示します。 引張試験では、下図に示すように応力とひずみの比例関係(比例限度)から永久ひずみが残る弾性限度(引張応力を取り除くと元に戻れる限界点)に達し、その後は引張応力の増加がなくてもひずみのみが増加する降伏現象が発生します。さらに引張応力を加えると応力は最大となり、引張強さとして測定されます。 引張試験では、対象材料が破壊されるまで引張応力を加え続けることで、さまざまなデータを得ることができます。

【図.1 応力-ひずみ線図(弾性域詳細)】

引張試験の目的

引張試験で得られる測定項目の使用目的や説明は以下の通りです。

■ 0.2%耐力または降伏点

製品や部品の設計上の設計限界値を求めるために使用されます。また、対象素材の強度を把握するためにも重要な測定項目です。降伏強度は材料が巨視的な塑性変形を始める応力を指し、構造物に塑性変形が生じると機能が失われるため、設計上重要な強度特性となります。つまり、強度設計や安全性に関係します。

■ 引張強さ

引張試験によって得られる最大強度を指します。0.2%耐力または降伏点と同様に重要視される項目であり、対象素材の強度を把握し、強度設計や安全性に関連しています。引張強さに関しては、一般的に以下のような点が述べられています。

- ・実験的に求められた硬さ値との関連性があります。

- ・疲労試験で得られる疲労限界との相関が存在します。

■ 応力-ひずみ曲線

この曲線を通じて、材料が大きな塑性変形を起こすか、塑性変形をせずに破断するかを確認することができます。ひずみは伸び計を使用して測定されます。0.2%耐力までの測定では、ひずみゲージを使用することもあります。この曲線を通じて、対象素材が延性材料か脆性材料かを把握することができます。また、この曲線には公称応力-公称ひずみ線図と真応力-真ひずみ線図の2つのタイプがあります。後者の線図では、材料の加工硬化特性を表すことができ、塑性加工の解析などに使用されることがあります。

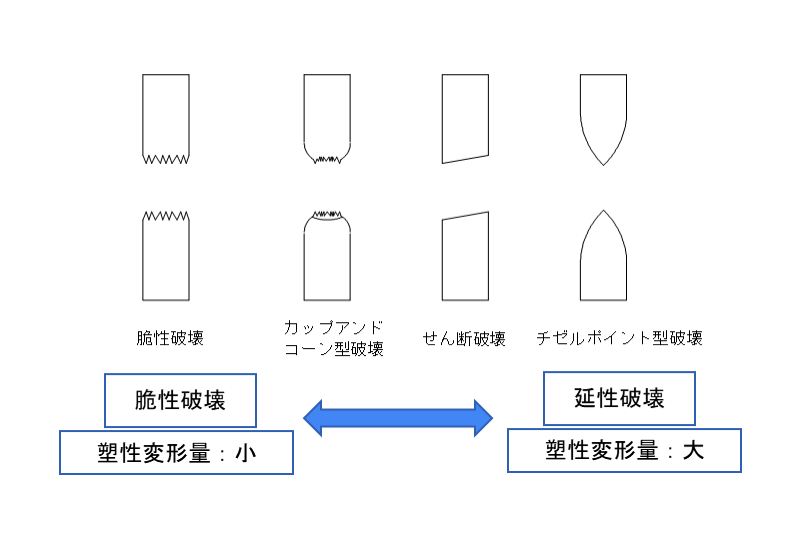

■ 破断状態(破壊状態)

一般的に引張試験後の試験片は、分離破断となり破断した位置を試験結果として区分します。また、破断状態には脆性破壊、カップアンドコーン型破壊、せん断破壊、およびチゼルポイント型破壊があります。

脆性破壊は、材料がほとんどまたは全く塑性変形せずに破壊する状態です。断面が綺麗に割れることが特徴であり、破断面が滑らかな表面を持つことがあります。 カップアンドコーン型破壊は、中空の円錐状のくぼみ(カップ)が形成され、くぼみの先端部分が破断面となる状態です。この破断形態は、鋳造材料や柔らかい材料など一部の材料で見られます。 せん断破壊は、破断面がせん断応力の作用によってずれたり滑ったりする状態です。断面が歪みを帯びた形状を示し、破断面が波打ったような特徴を持ちます。せん断力が材料に加わることが多い場合に見られます。 チゼルポイント型破壊は、鋭利なチゼルポイントと呼ばれる突起が形成され、その突起部分が破断面となる状態です。この破断形態は、一部の脆性材料や薄板材料などで観察されます。 引張試験によって得られる破断状態や形態は、材料の特性や強度を評価する上で重要な情報となります。

機械的性質

記号

英語

単位

| 概要 |

|---|

上降伏点

ReH

upper yield strength

MPa

| 試験片平行部が弾性変形から塑性変形した際に観測される最大応力値 |

|---|

下降伏点

Rel

lower yield strength

MPa

| 試験片平行部が弾性変形から塑性変形した際に観測される最大応力値 |

|---|

耐力

Rp

proof strength

MPa

| 試験片平行部が弾性変形から塑性変形した際に、 塑性変形量が0.2%に到達した時の応力 降伏点が認められない材料で適用される |

|---|

引張強さ

Rm

tensile strength

MPa

| 対象材が示す最大応力値 |

|---|

破断伸び

A

percentage elongation after fracture

%

| 破断後の永久伸びを原標点距離に対する百分率で表したもの |

|---|

絞り

Z

percentage reduction of area

%

| 試験中に発生した断面積の最大変化量で、 原断面積に対して百分率で表したもの |

|---|

※横にスクロールできます。

引張試験の方法

特殊な試験条件での引張試験の成功事例と当社の取り組み

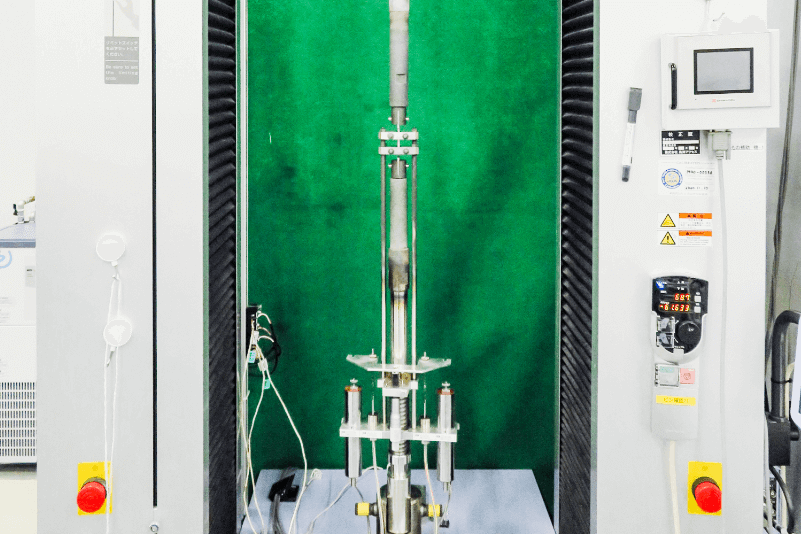

- ① 材料から採取した素材を使用して、引張試験片を製作します。

- ② 試験片の平行部の寸法を計測し、標点距離を設定します。

- ③ 試験規格に適合した試験機や伸び計、試験治具を選択し、引張試験片を試験機に取り付けます。

- ④ 試験片の形状、寸法、材質、および試験温度に応じて、適切なひずみ取得方法(伸び計法またはひずみゲージ法)を選択します。

- ⑤ 試験規格で指定されている試験速度で試験を実施します。

- ⑥ 試験が完了した後、測定結果を確認し、データを整理します。

- ⑥ お客様の要望に沿って、試験報告書を作成します。

上記の方法に加えて、試験片をくさび式チャックを使用して直接チャックする方法もあります。 板状の引張試験片や鋳物のままの引張試験片形状もチャックを使用して試験することができます。また、試験片のサイズに応じて、適切な試験機容量を選択しています。 神戸工業試験場では、50 kNから1000 kNまでの試験機を保有しています。

”伸び”・”伸び率”の測定方法

引張試験での伸び測定方法は大きくわけて2つあります。

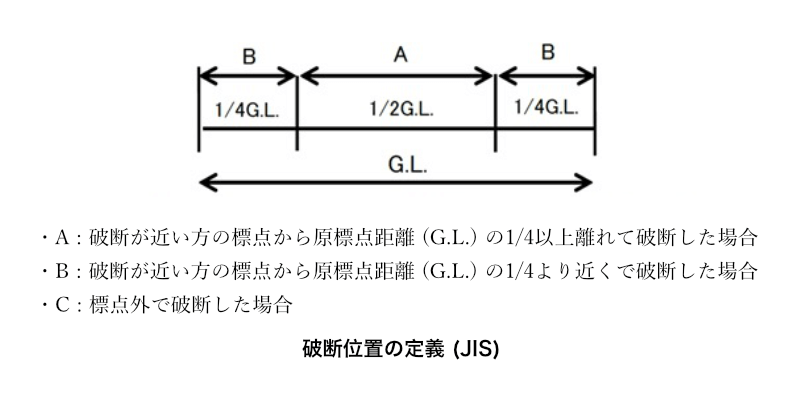

■ 破断伸び

下の図は破断した試験片を突合せ、試験後の永久伸びを原標点距離に対して百分率で表したものです。

破断伸びの計算式

A = (Lu – L0) / L0× 100

破断伸び=(破断後の最終標点距離 – 原標点距離)/原標点距離 × 100

*試験片形状や規格により標点距離が異なるので、慎重に破断伸びを計測する必要があります。例えば、JISとASTMでは破断伸びを計測する標点間距離の考えが異なります。

- JIS14A号 標点間距離の算出方法 :5.65√a

- JIS 4号 標点間距離の算出方法 :4√a

- ASTM E8 標点間距離の算出方法 :4D

- ASTM E8M 標点間距離の算出方法 :5D

- a:断面積、D:直径

■ 破断時全伸び

破断時に全伸び(伸び計の弾性伸びと塑性伸びを合わせたもの)で、伸び計標点距離に対する百分率で表したものです。

前者は、試験前に試験片平行部に原標点距離を打刻し、試験後に最終標点距離を計測し、破断伸びとして算出します。後者は、伸び計で試験片が壊れるまで伸びを取得して算出します。 他にも、最大試験力時塑性伸び(一様伸び)などの測定も実施可能です。 一様伸びを測定する場合は、最大試験力まで伸び計測が必要ですので、差動トランス式伸び計での実施となります。

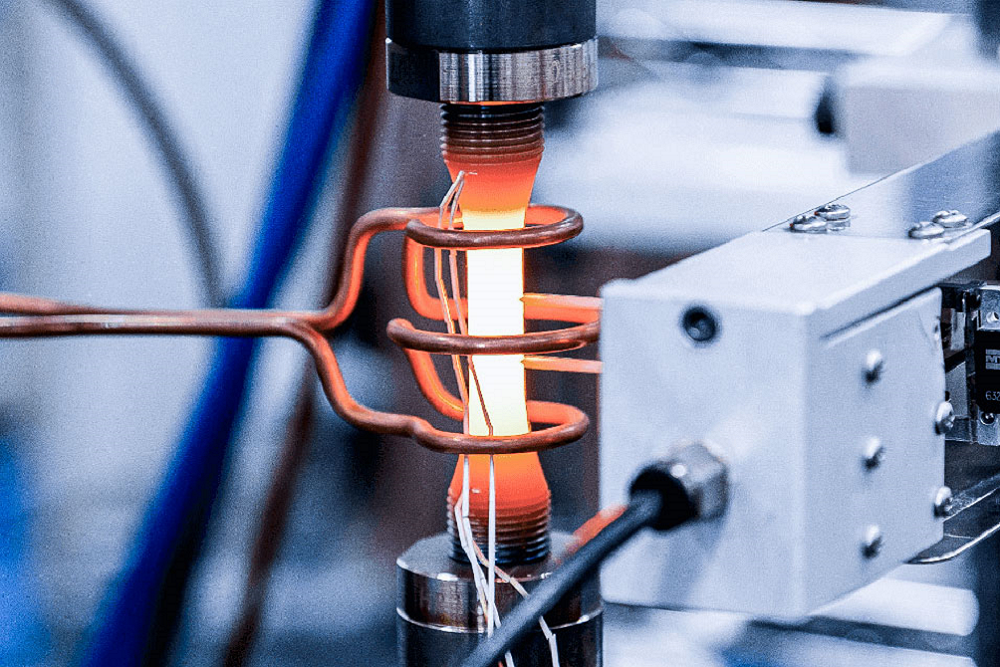

弾性率・ヤング率の求め方

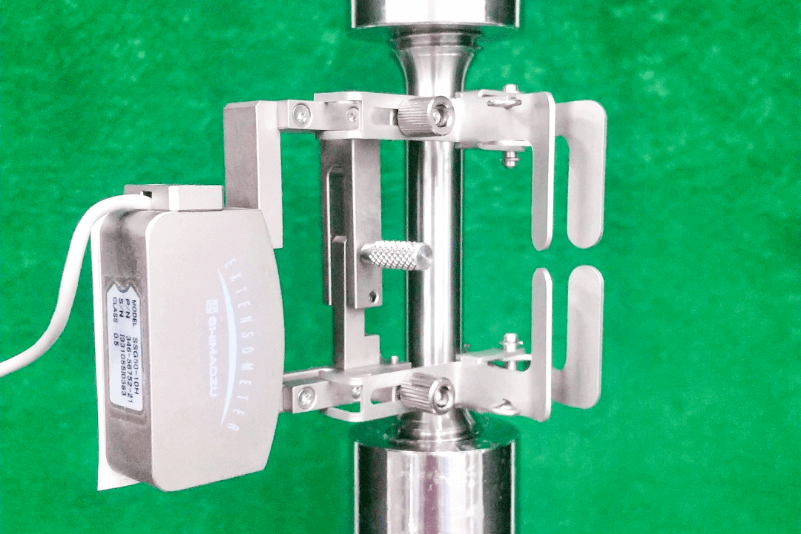

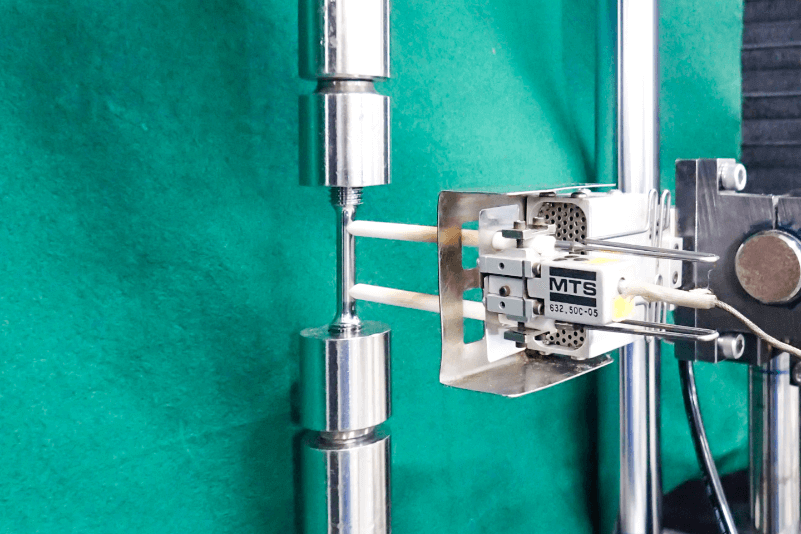

引張試験におけるヤング率の測定方法は、試験片の平行部にひずみゲージを貼り付けて引張試験を行います。ひずみゲージを試験片に直接貼り付けることで、ヤング率を高い精度で測定することが可能です。高温領域でのヤング率測定の場合は、高温用のひずみゲージを貼り付けて試験を実施するか、差動トランス式の伸び計を使用します。伸び計を使用する場合は、伸び計の校正クラスはASTM E83-B1の精度要件を満たす必要があります。

【ヤング率算出方法】

【ヤング率計算例と一般的なヤング率一覧】

E = σ/ε

ヤング率=応力÷ひずみ

応力:σ ひずみ:ε ヤング率:E

【図.3 応力-ひずみ線図】

ポアソン比の求め方

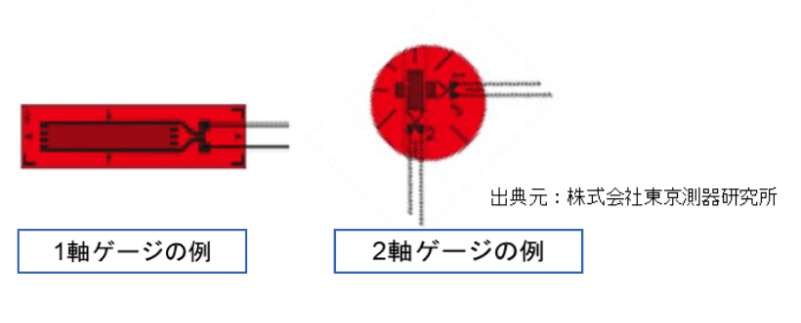

引張試験におけるポアソン比の測定方法は、試験片の平行部に2軸ゲージと呼ばれるひずみゲージを貼り付けて引張試験を行います。2軸ゲージは、縦方向と横方向にひずみゲージが配置されたもので、同時に縦方向と横方向のひずみを取得することができます。ポアソン比は、横ひずみを縦ひずみで除し、その値に-1を掛けたものとなります。

【ポアソン比算出方法】

材質

| ヤング率(GPa) |

|---|

一般構造用圧延鋼材

| 206 |

|---|

炭素鋼

| 206 |

|---|

クロムモリブテン鋼

| 210 |

|---|

オーステナイト系ステンレス

| 197 |

|---|

マルテンサイト系ステンレス

| 200 |

|---|

フェライト系ステンレス

| 200 |

|---|

アルミニウム

| 72 |

|---|

マグネシウム

| 45 |

|---|

チタン

| 106 |

|---|

Ni基合金

| 220 |

|---|

【一般的なポアソン比一覧】

材質

| ポアソン比 |

|---|

一般構造用圧延鋼材

| 0.28-0.30 |

|---|

炭素鋼

| 0.27 |

|---|

クロムモリブテン鋼

| 0.31 |

|---|

オーステナイト系ステンレス

| 0.30 |

|---|

マルテンサイト系ステンレス

| 0.30 |

|---|

フェライト系ステンレス

| 0.30 |

|---|

アルミニウム

| 0.30 |

|---|

チタン

| 0.34 |

|---|

Ni基合金

| 0.31 |

|---|

【ゲージ種類(代表例)】

応力・ひずみの求め方

- ・ひずみゲージは平行部の中央に配置されます。SG式および押し当て式では平行部の標点間に配置され、差動トランス式ではつば間の変位量を治具を介して計測します。

- ・ひずみ約2%までを精度よく計測する場合は、ひずみゲージ式を採用することを勧めます。

- ・試験片が破断する直前までひずみを計測する場合、差動トランス式の伸び計を使用することがあります。

ストレインゲージ式伸び計

押し当て式

差動トランス式伸び計

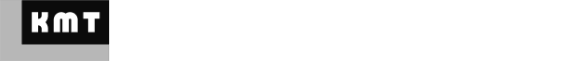

高温環境下での薄膜試験片

【事例①】

薄膜(厚み0.1mm)の450℃引張試験

高温引張試験を実施する上で、電気炉を使用しますが、治具の制約などもありピンで試験片を受けるのが一般的になっています。薄膜試験片にピン穴を空けて、ピン受けで試験を実施すると、ピン穴が伸びるもしくはピン穴破断を起こします。

このピン穴破断を起こさないように、いくつもの視点からシュミレーションと実験を繰り返し実施し、厚み0.1mmの試験片を平行部内で破断させ、お客様へ報告書を納品しました。 KMTLでは、このような難しい試験でも積極的にトライし、成功させてきた実績がございます。

ミニチュア引張試験

■ ミニチュア引張試験

神戸工業試験場では、試験規格外の引張試験も受け付けております。例えば、素材の寸法が小さいものや、肉厚が薄い場合でも、当社のこれまでの経験を生かして試験片の設計を行うことで引張試験が可能となることが多くあります。ご相談いただければ幸いです。【事例①】

厚さ0.1mmの薄膜の450℃引張試験

高温引張試験では、通常電気炉を使用しますが、治具の制約などからピンを使用して試験片を保持することが一般的です。しかし、薄膜試験片ではピン穴が伸びたりピン穴が破壊されるという課題があります。

このピン穴の破壊を回避するために、シミュレーションや実験を通じて多角的なアプローチを行い、厚さ0.1mmの試験片を平行部で破断させ、報告書をお客様に提供しました。 神戸工業試験場では、このような困難な試験に積極的に取り組み、成功を収めた実績がございます。

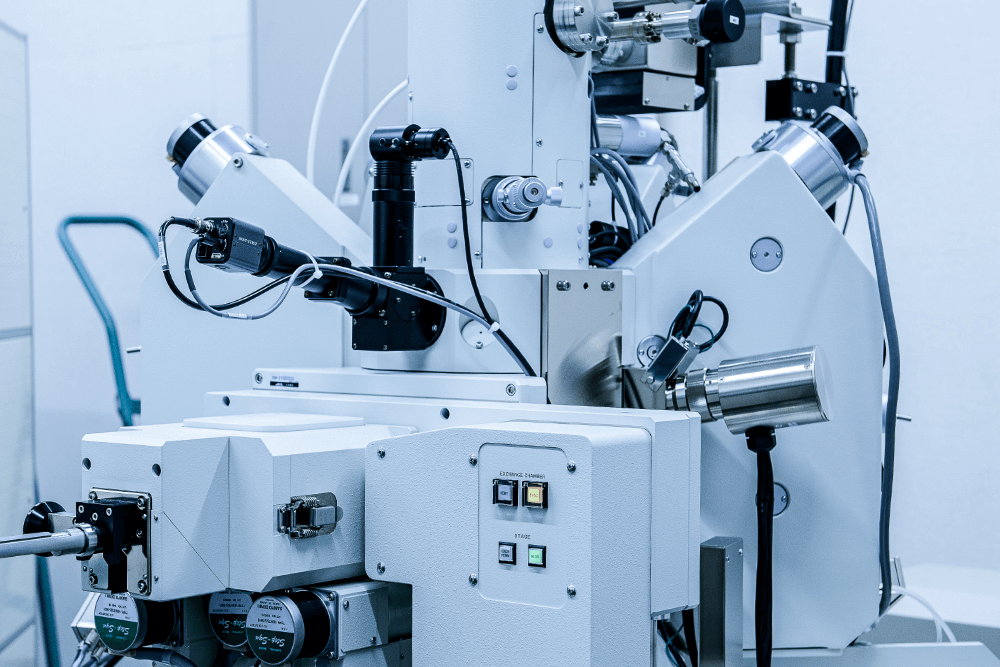

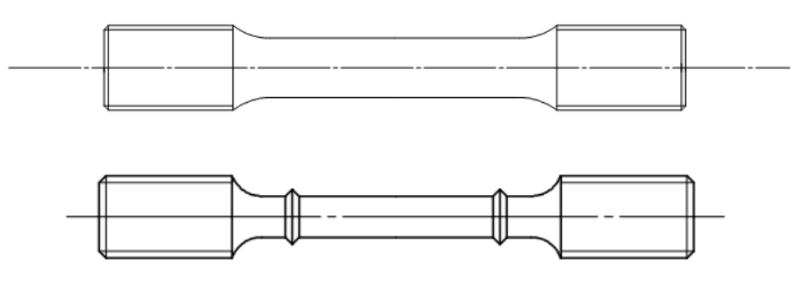

引張試験片について

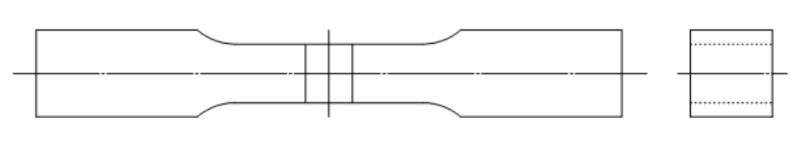

室温引張試験、高温引張試験、溶接接手材試験片で試験片形状が大きく変わります。 JIS規格の室温引張試験片は、平行部がストレートになっている4号試験片や14A号試験片といったものが代表例となります。

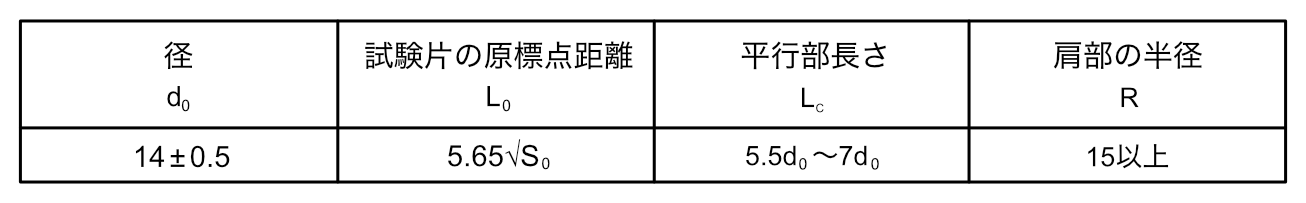

【4号試験片形状及び寸法(定型試験片)】

※横にスクロールできます。

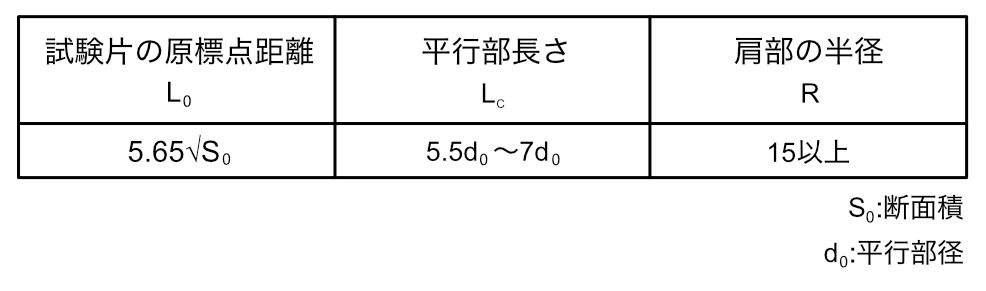

【14A号試験片形状及び寸法(比例試験片)】

※横にスクロールできます。

高温引張試験片は、室温引張試験片と違い、平行部にソロバン玉のような”つば”がついており、特徴的な形状となっています。

溶接継手材試験片は、平行部に溶接部と母材部が含まれる試験片となっています。当社では溶接部を正確な位置に加工することが可能です。

引張試験における数値の誤差が発生する原因と対処法

神戸工業試験場では、試験結果に影響を与える可能性がある設備、要員、方法(手順)について、試験規格や各種認証の要求を満たすように、日々の管理を徹底しています。 具体的には、設備の試験力、軸芯、計測機器の校正周期を徹底して管理し、要員の技量については、内部ラウンドロビンテストで技量を確認しています。また、方法(手順)については、作業手順書を策定し、規格内容や作業手順から逸脱がないように管理しています。

これにより、安定した品質を確保しています。ただし、ばらつきはゼロではありませんので、影響が小さいばらつきであることを確認し、それを把握していることも重要です。試験片の加工や試験片の検査においても同様の管理を行っています。

品質確保の観点から、当社はこれらに最も力を入れています。信頼性の高い試験データをお客様に提供するため、今後もこの向上を推進していくことに終わりはありません。

引張試験の受託について

神戸工業試験場では、引張試験の受託実施が可能です。引張試験方法の立案から引張試験片の製作、引張試験の実施、そして報告書の作成まで、ノンストップで作業を行うことができます。

神戸工業試験場は、日本で初めて材料試験分野のNadcap(航空宇宙業界における特殊工程の国際認定プログラム)を取得した実績を保有しています。また、大企業の資本が入っていない国内最大級の独立系試験場であり、データの信頼性と中立性において高い評価を受けています。

OUR TENSILE TEST

神戸工業試験場の引張試験まとめ

引張試験は製品や部品の設計において、基礎データを取得する上で重要な試験です。試験規格としては、日本のJIS規格だけでなく、アメリカやヨーロッパ向けの規格であるASTMやISOなども存在します。神戸工業試験場では、材料規格に準拠した引張試験や出荷検査に伴う引張試験など、さまざまなニーズに対応することが可能です。また、溶接継手材やミニチュア試験、金属材以外の樹脂材や複合材の引張試験も実施できます。

さらに、神戸工業試験場はJIS Q 17025やJIS Q 9100といった第三者機関による認定も受けておりますので、お客様の期待に応えることができます。

TEST SERVICE

試験サービス

社会の安全・安心を支える、疲労試験やクリープ試験をはじめとする多様な材料試験をご紹介します。