TEST SERVICE

試験サービス

CREEP TEST

腐食試験

目次

- 腐食試験とは

- 腐食が起こる原因

- 腐食試験を行う場面:腐食の形態

- 腐食試験の種類とJIS規格

- 硫酸腐食試験 (JIS G 0591)

- 塩化第二鉄腐食試験(JIS G0578)

- ステンレンス腐食試験 (粒界腐食試験)

- 10%しゅう酸エッチング試験(JIS G0571)

- 65%硝酸腐食試験 (JIS G 0573ISO 3651-1)

- 硫酸・硫酸第二鉄腐食試験方法(JIS G 0572)

- 硫酸・硫酸銅腐食試験 (JIS G 0575ISO 3651-2)

- 塩水噴霧試験 (SST試験)

- 応力腐食割れ試験 (SCC試験)

- 複合サイクル試験 (CCT 試験)

- 高温高圧水環境下腐食試験

- 腐食試験片の種類

- 腐食試験の受託について

- 神戸工業試験場の腐食試験まとめ

腐食試験とは

腐食試験とは、物質を腐食させる環境因子を抜き出し、腐食を促進させるよう条件下に置くことで耐食性を確認するための試験です。環境因子ですが、海岸近くであれば海水、工場であれば酸性雨など、海外であればその気候などが考えられます。試験は材料または製品から加工した試験片を腐食液(硫酸、硫酸銅、塩化第二鉄など)や環境に所定の温度、時間にて試験し、表面状態の変化や質量変化、腐食速度などを調べることで、その材料が使用環境に耐えられるか否かを調べる試験です。また、金属材料以外でも、ゴムやプラスチック材料による試験も可能です。

腐食が起こる原因

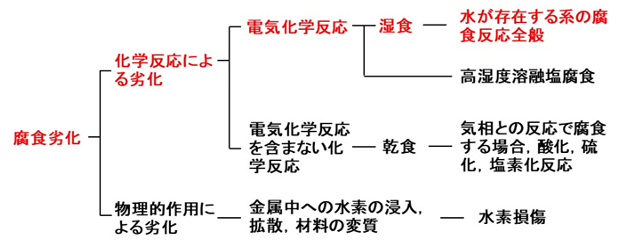

腐食は、化学的なプロセスによって、劣化・損傷する事象です。物理的な原因のみで損耗する場合は腐食とは呼ばず、その原因に応じてエロージョン、擦傷、摩耗などと言います。また、副作用が共存している場合には、その状態に応じて、エロージョン・コロージョン、腐食摩耗、擦過腐食などと呼ばれています。腐食は、その環境状態、反応機構、外観的な印象等により様々に分類されていますが、その環境により水分が関与する湿潤環境における腐食を湿食、高温ガスなどの乾燥環境におけるものを乾食と称しています。一般的な環境では、電気化学反応を伴う湿食が大部分となっています。

腐食試験を行う場面:腐食の形態

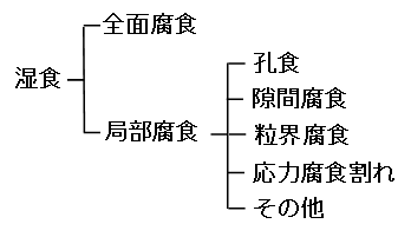

湿食は、腐食の形態による分類で、その外観的特徴により、全面腐食と局部腐食に大別されます。

全面腐食

金属が腐食環境のもとで、全面または表面の大部分が殆ど同一速度で均一に溶解する腐食現象を、全面腐食あるいは均一腐食といいます。全面腐食は、比較的耐食性の低い金属材料に生じ易く、その腐食速度は、電気化学的な測定や電気抵抗測定、あるいは重量減少の測定などにより把握が可能です。そのことより、腐食速度の比較的遅い材料・環境では、腐食対策が容易と考えられます。

局部腐食

局部腐食は、金属表面あるいは環境側の不均一性に起因して、ある局所部分が他の部分に比べて著しく腐食されることから生じます。ステンレス鋼のような耐食性の高い材料にみられることが多く、例えば、表面に形成された不動態皮膜が局所的に破壊され、その部分が起点となり腐食が進行し、孔食、隙間腐食、粒界腐食等に進展します。局部腐食は、材料の極一部が著しく侵食を受けながらも、それ以外の部分は健全な表面を保っていることがあるため、実際の装置や設備において予期せぬ損傷として現れ、より深刻な問題となります。

腐食試験の種類とJIS規格

- G 0575 ステンレス鋼の硫酸・硫酸銅腐食試験方法

- G 0572 ステンレス鋼の硫酸・硫酸第二鉄腐食試験方法

- G 0573 ステンレス鋼の65%硝酸腐食試験方法

- G 0576 ステンレス鋼の応力腐食割れ試験方法

- G 0591 ステンレス鋼の硫酸腐食試験方法

- G 0578 ステンレス鋼の塩化第二鉄腐食試験方法

硫酸腐食試験 (JIS G 0591)

全面腐食の程度を評価する試験で、非酸化性酸に対する耐酸性の評価試験としての位置付けされている。ステンレス鋼全般が対象で、沸騰した5%硫酸中で6時間浸漬後、腐食減量を測定して評価する。

塩化第二鉄腐食試験(JIS G0578)

孔食を評価する試験で、ステンレス鋼全般が対象。35℃または50℃の6%腐食液に24時間浸漬し、腐食度を測定して、耐孔食性を評価する試験であるが、実環境よりも相当過酷な試験条件である。

ステンレンス腐食試験 (粒界腐食試験)

粒界腐食とは、結晶粒界が選択的に腐食され、結晶粒がバラバラになる腐食です。ステンレス鋼によく生じ、溶接などで鋭敏化(鋼中のクロムが炭素と結合して結晶粒界に析出し、近くのクロム濃度が低下して粒界の耐食性が低下する現象)が起こることに起因します。

10%しゅう酸エッチング試験(JIS G0571)

オーステナイト系ステンレス鋼が対象であり、粒界のCr炭化物を検出するためにアノード電解を行う試験で、得られたエッチング面の組織との関係を分類し、熱酸試験(ヒューイ試験およびストラウス試験)のスクリーニングする方法として規定された。

65%硝酸腐食試験 (JIS G 0573ISO 3651-1)

ヒューイ試験とも呼ばれ、硝酸プラントにおける粒界腐食事例をもとに開発された試験法であり、オーステナイト系,フェライト・オーステナイト(2相)系ステンレス鋼が対象になる。試験は、沸騰した試験液中で48時間×5回浸漬後、腐食減量を測定して、粒界腐食の程度を確認をする試験。

硫酸・硫酸第二鉄腐食試験方法(JIS G 0572)

ストライカー試験とも呼ばれ、オーステナイト系ステンレス鋼が対象であり、沸騰した試験液中で120時間浸漬後、腐食減量を測定して、粒界腐食の程度を確認をする試験。

硫酸・硫酸銅腐食試験 (JIS G 0575|ISO 3651-2)

ストラウス試験とも呼ばれ、フェライト系、オーステナイト系及びフェライト・オーステナイト(2相)系ステンレスが対象であり、沸騰した試験液中で16時間浸漬後、曲げ試験による割れの観察を行って,粒界腐食の評価をする試験。

塩水噴霧試験 (SST試験)

塩水噴霧試験の対象は、金属全般、めっき、塗料、防錆剤、プラスチックなど多岐にわたり適用されている。また、噴霧液はpHが中性領域の塩水、酢酸によりpH3に調整した塩水、さらに腐食を促進させる塩化銅を加えたキャス試験に分類される腐食促進試験です。塩水噴霧試験は同一条件による比較試験であり、自然の腐食状況と試験の腐食状況とは同じ外観にはならないため、加速倍率は算出できない事から、寿命評価はできないと言われています。

応力腐食割れ試験 (SCC試験)

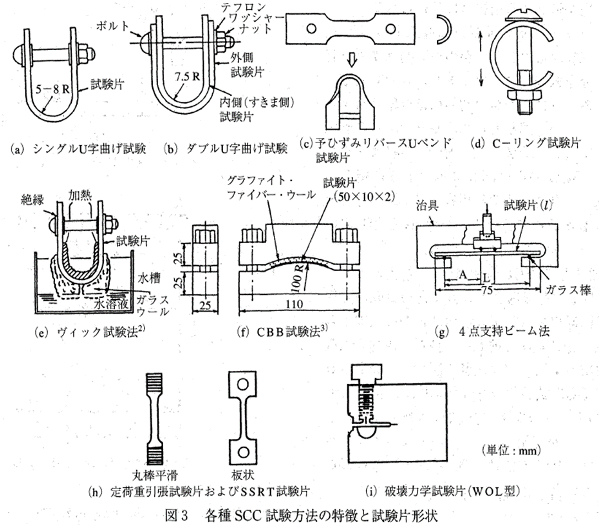

応力腐食割れは、金属材料が引張応力下で特定の腐食環境下に暴露されると割れを発生するもので、材料、環境、応力の3因子がある一定の条件を満足する場合に生じます。割れの進行経路によって粒内割れと粒界割れに分けられ、金属によってある特定の腐食環境と関連して生じます。応力腐食割れ試験は、応力の付与方法により次のように分類されます。

①定変位試験試験片に一定の変位(歪み)を与え、試験環境に浸漬し応力腐食割れ感受性を評価する。定変位試験では、その変位の付与方法により種々の試験片が使用されており、割れ発生時間、割れ深さ等で評価する。試験環境を制御出来る試験容器を使用し、多数の試験片を同時に試験出来るという利点がある。

【試験片例】

- U曲げ試験片、逆U曲げ試験片、 3点曲げ(4点曲げ)試験片、 Cリング試験片 etc.

- すき間環境を付与したものとして、ダブルU曲げ試験片、CBB試験片 etc

- DCB試験片、WOL試験片

②定荷重試験

試験環境下に保持した引張試験片に一定荷重(一定応力)を負荷し試験を行う。SCC感受性は主に、負荷応力と破断時間により評価する。

【試験片例】

- 引張り試験片(平板、丸棒)

- CT試験片

③低歪速度試験(SSRT)

試験環境下に保持した引張試験片を一定の低速度で引張り、主に破断により得られる破面の情報でSCC感受性を評価する。

【試験片例】

- 引張り試験片(平板、丸棒)

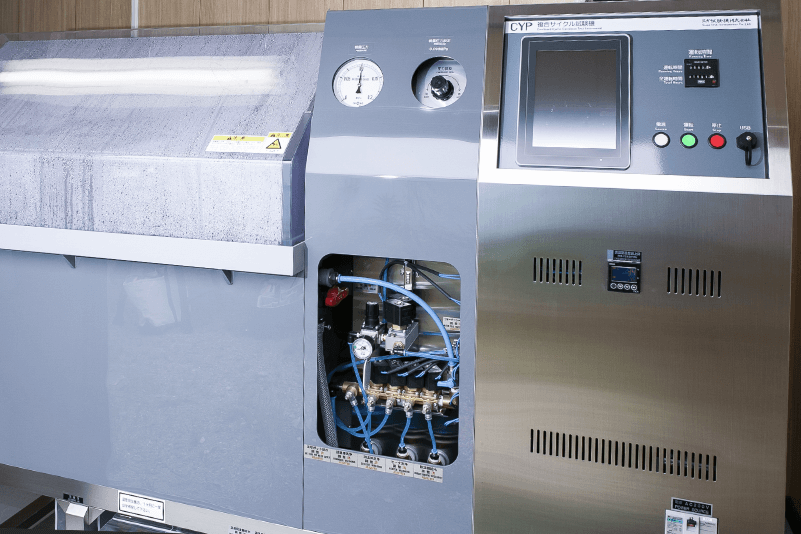

複合サイクル試験 (CCT 試験)

塩水噴霧試験と同様に、めっき、塗料、電子部品、自動車部品など多岐にわたり適用されている。また、噴霧液はpHが中性領域の塩水を使用し、塩水噴霧、乾燥、湿潤のサイクルを繰り返すことで腐食の促進性を高めることができ、腐食性を短時間で評価可能です。しかしながら、塩水噴霧試験と同様に、加速倍率は算出できない事から寿命評価はできないと言われておりますが、塩水噴霧試験よりも自然の腐食状況に近いとされている試験です。

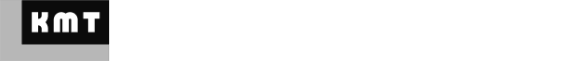

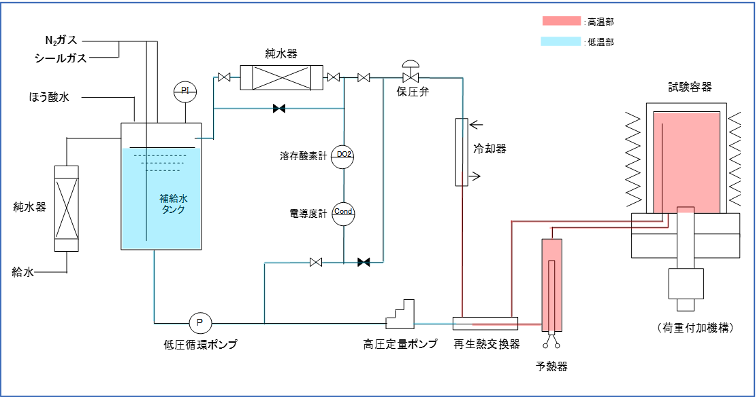

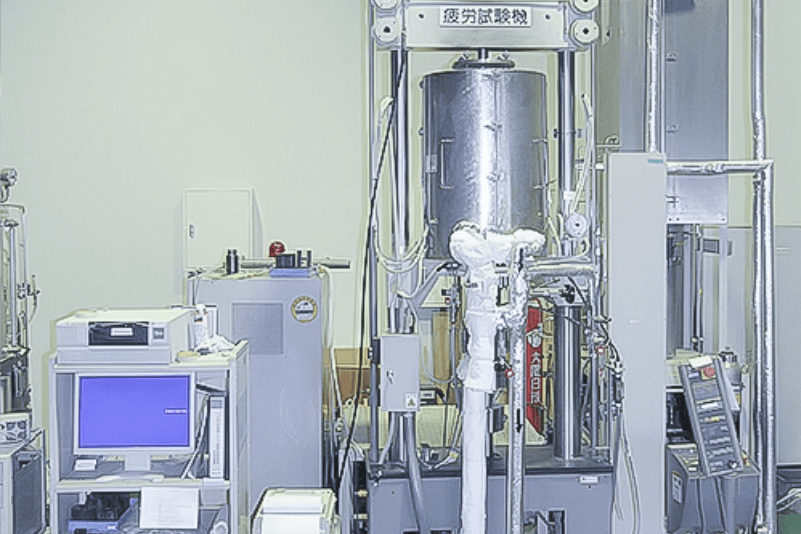

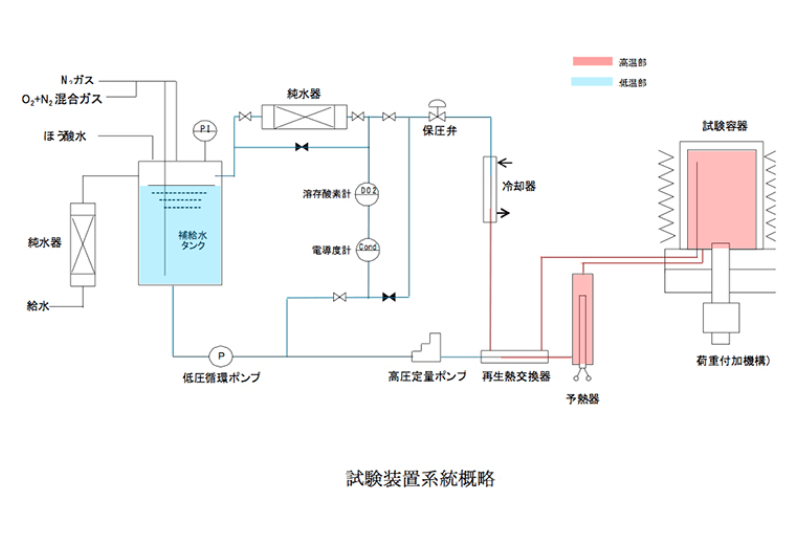

高温高圧水環境下腐食試験

プラント設備の高温高圧水環境で使用される金属材料を対象として、実環境を模擬した環境中で各種腐食試験を行います。

- ① 応力腐食割れ(SCC)試験

CBB試験、Uベンド試験、3点曲げ試験 etc. - ② き裂伝播試験

0.5~2T CT試験片 - ③ 環境中疲労試験

- ④ 浸漬試験

全面腐食試験、各種実体モデル試験

【対応試験】

- ① 試験温度/圧力 Max360℃/23MPa

- ② 試験環境

水質環境- 純水 給水電導度 0.01mS/m以下

- 薬液調整(実機環境条件毎に対応)

- 溶存酸素 5ppb未満~20ppm以上

- 溶存水素 MAX 3.5ppm程度

- ③ 荷重付与条件

- 定格荷重 ±100kN

- プルロッドストローク 40mm

- 周波数 max1Hz

- 制御モード 荷重・変位

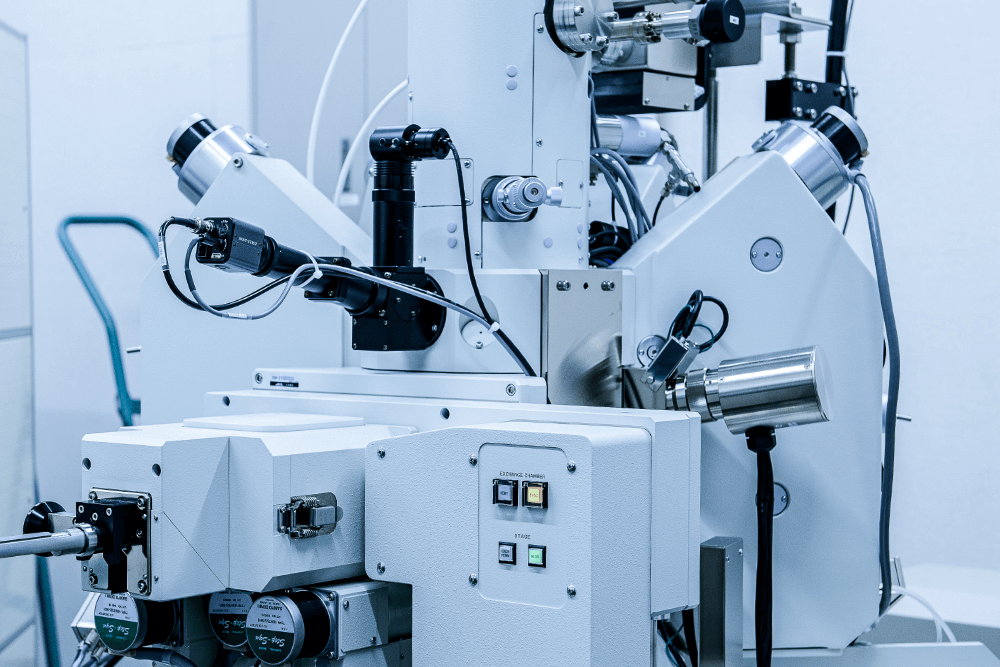

腐食試験片の種類

弊社では、腐食試験で使用する様々な試験片の製作・加工に対応可能です。これまで、定荷重試験片、WOL試験片、Cリング応力腐食割れ試験片、シングルUベント、ダブルUベント、SSRT試験片(丸型、板型)、CDCB試験片などの製作・加工実績がございます。

腐食試験の受託について

神戸工業試験場では、高温高圧環境下の腐食試験から規格試験、実機環境を模擬した試験まで幅の広い試験が可能です。また腐食試験片の製作も可能ですので、素材や製品をご用意頂ければ、試験片作成から報告書作成までトータルサポートいたします。

神戸工業試験場の腐食試験まとめ

原子力から台所まであらゆる素材、製品が使用環境に耐えられるかを確認する必要があります。当社では、一般的な腐食試験を始め、多数の装置を組み合わせた実機模擬環境試験、特殊な高温高圧水環境下腐食試験など幅広く実施しています。

CORROSION TEST

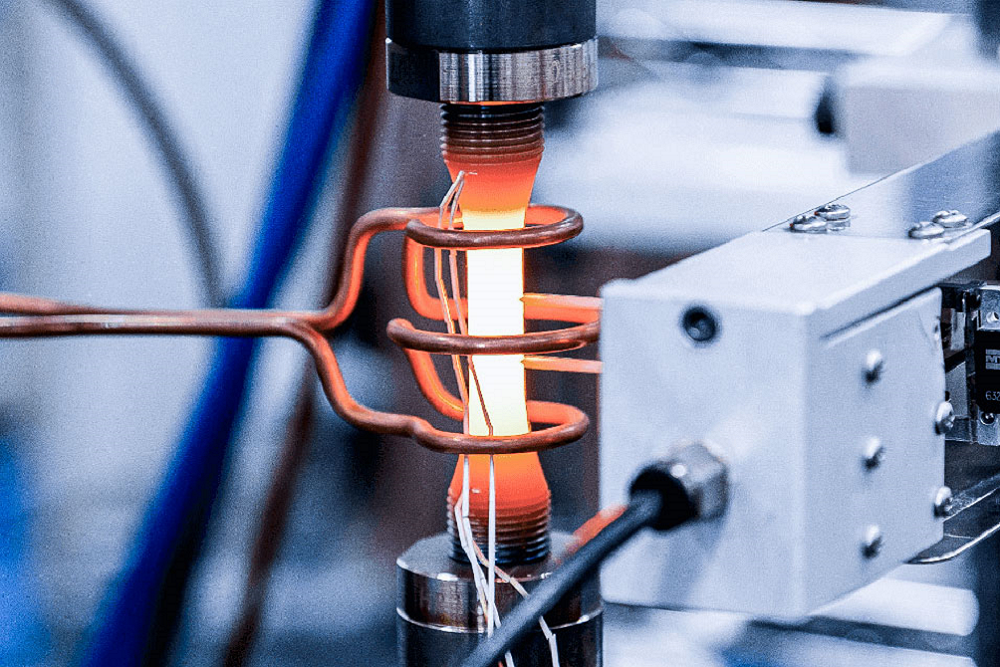

腐食試験に関する主要技術と設備

各種構造物で生じる金属材料の腐食現象は、その使用方法や環境により様々に変化します。当社では、このような腐食現象の解明を目的として、標準腐食試験や各種環境下での腐食試験を実施しています。また、顧客の要望に応じた腐食試験装置の設計・製作も行うなど、幅広い試験ニーズに対応しています。

循環式高温水中腐食試験装置

試験装置系統概略

恒温恒湿試験機

複合サイクル試験機

主要技術

| JIS標準腐食試験 | 電気化学腐食試験 |

|---|---|

| 応力腐食割れ試験 | 各種環境再現試験 |

| 高温高圧水環境下腐食試験 |

適合規格

| JIS Z 2371 | ISO 9227 |

| 硫酸・硫酸第二鉄腐食試験 | JIS G 0572 ISO 3651-2 |

|---|---|

| 65%硝酸腐食試験 | JIS G 0573 ISO 3651-1 |

| 硫酸・硫酸銅腐食試験 | JIS G 0575 ISO 3651-2 ASTM A262E |

| 応力腐食割れ試験 | JIS G 0576 |

| 塩化第二鉄腐食試験 | JIS G 0578 |

| 硫酸腐食試験 | JIS G 0591 |

FAQ

よくある質問

- Q. 腐食試験とは?

- A. 腐食試験とは、物質を腐食させる環境因子を抜き出し、腐食を促進させるよう条件下に置くことで耐食性を確認するための試験です。環境因子ですが、海岸近くであれば海水、工場であれば酸性雨など、海外であればその気候などが考えられます。詳しくは、こちらをご覧ください。

- Q. 神戸工業試験場で腐食試験の実施を請け負っていただけますか?

- A. 神戸工業試験場では、高温高圧環境下の腐食試験から規格試験、実機環境を模擬した試験まで幅の広い試験が可能です。また腐食試験片の製作も可能ですので、素材や製品をご用意頂ければ、試験片作成から報告書作成までトータルサポートいたします。また、顧客の要望に応じた腐食試験装置の設計・製作も行うなど、幅広い試験ニーズに対応しています。神戸工業試験場の主要技術に関しては、こちらをご覧ください。

TEST SERVICE

試験サービス

社会の安全・安心を支える、疲労試験やクリープ試験をはじめとする多様な材料試験をご紹介します。