TEST SERVICE

試験サービス

STRENGTH TEST

静的強度・破壊靭性試験

破壊靱性試験とは

破壊靭性とは、材料に生じたき裂または欠陥が、どのくらいの負荷(力)を加えたらき裂が進展していくのかまたは破壊するのかという材料に対する抵抗を示します。その度合いを示す値が破壊靭性値となります。私達が普段使用している物や構造物および機械も基は、一種の材料を用いて造られており、これらを使用し続けることでやがてき裂が発生し、それが進展することで最終的には破壊に至ります。日常使用している物の材料に対して、どの程度でき裂が進むのかまたはき裂が進みやすい材料なのかを知ることで、より良い材料を選定することが可能となります。 また、材料の変化に伴い金属のみにならず、プラスチックや複合材も今やその対象となってまいりました。材料が使用される環境下や条件も様々ではありますが、これらの材料に対して、破壊靭性値を評価する試験が破壊靭性試験となります。その代表とされる試験が、KIC試験やJIC試験、CTOD試験となります。尚、試験の有効性判定やデータ整理時に材料の降伏応力などの機械的性質が必要になります

破壊力学のアプローチとパラメータ

破壊力学の手法によって構造物の安全性評価を行うには、基本的に次の3つのグループに分類される情報が必要になります。

(i) 「欠陥」の形状・寸法、位置

(ii) 「応力」の大きさ、分布

(iii) 「材料」のじん性、諸特性値

破壊力学パラメータとして、構造物の安全性評価に最も広く応用されているのは、線形弾性論に基づく 「応力拡大係数」 Kになります。き裂先端の塑性降伏域がき裂寸法や部材寸法に比べて十分小さい、いわゆる「小規模降伏」の条件が満足される破壊現象は、この応力拡大係数Kが妥当な支配パラメータとなり得ます。比較的脆い材料のぜい性破壊、疲労、腐食疲労、応力腐食割れなどの解析に”K”が用いられます。しかし、この小規模降伏の条件が満足されない場合、塑性ひずみが大きく広がって起る破壊現象について、「き裂先端開口変位」δ や 「J積分」J のような材料の弾塑性挙動を考慮に入れたパラメータが必要となります。

プラスチックにおける破壊靱性試験

試験片は3点曲げタイプとCTタイプがあります。例えば、エポキシ樹脂材は3点曲げ試験方法にて主に評価しております。予き裂は薄い刃物を衝撃的にハンマーで叩いて先端の変形を出来るだけ抑えて導入します。その指定長さのコントロールが難しい為、試験片数を多く製作してき裂導入します。試験は10mm/minの速い速度で実施し、破壊靭性値を求めます。

金属における破壊靱性試験

き裂進展に対して、材料や試験環境によってその進展量が異なったり、不安定的にき裂が進展したりします。また、破壊状態もぜい性破壊や延性破壊があります。切欠き部の先端に導入する疲労予き裂は、対象材の機械的性質を参考に導入条件を決め、疲労試験機を用いて規定の長さまで導入します。もし、対象材の機械的性質が無ければ、引張試験によりそれを取得します。

セラミックにおける破壊靱性試験

高温強度に優れているセラミックは、室温下ではほぼ弾性変形のままぜい性破壊を起こす性質があります。よって疲労き裂進展に対するとき裂進展が開始する最低の破壊抵抗値がほぼ同じような値を示すことになり、疲労予き裂導入は大変難しくなります。セラミックの破壊靭性値は、金属と比較してかなり小さい値となります。試験片形状は長方形の角柱とし、その角柱中央部に疲労予き裂を導入させます。破壊靭性試験時は、疲労予き裂導入部の反対の面から力を加えて荷重と変位の関係を取得します。

破壊靱性試験の方法

破壊靭性試験で用いる試験片には、機械加工による切欠き状のものを有し、その先端には、疲労き裂が存在しています。その代表的な試験片は、C(T)(Compact Tension )タイプがあります。試験片に負荷を与えると、き裂の先端が鈍化し、やがてき裂が進展します(安定き裂が進展し、これと同時に切欠き端部が広る。その広がり(開口変位)を変位計(クリップゲージ)で測定し、荷重と開口変位の関係性を取得する。試験片の破壊は、大きく分けてぜい性破壊(線形域での破壊)と延性破壊(非線形域での破壊)を示します。その破壊形態により試験結果の解析を行います。

破壊靱性試験の種類|JIS規格とASTM規格

- ASTM D 5528/D5528M:Standard Test Method for Mode I Interlaminar Fracture Toughness of Unidirectional Fiber-Reinforced Polymer Matrix Composites

- ASTM D7905/D7905M:Standard Test Method for Determination of the Mode II Interlaminar Fracture Toughness of Unidirectional Fiber-Reinforced Polymer Matrix Composites

- JIS K 7086:炭素繊維強化プラスチックの層間破壊靭性試験方法

- ASTM E 399:Standard Test Method for Linear-Elastic Plane-Strain Fracture Toughness of Metallic Materials

- ASTM E 1820:Standard Test Method for Measurement of Fracture Toughness

- ASTM E 1921:Standard Test Method for Determination of Reference Temperature, T0, for Ferritic Steels in the Transition Range

- ASTM B 646 :Standard Practice for Fracture Toughness Testing of Aluminum Alloys

- ASTM E 561 :Standard Test Method for KR Curve Determination

- ASTM E 740 :Standard Practice for Fracture Testing with Surface-Crack Tension Specimens

- JIS G0564 :金属材料-平面ひずみ破壊じん(靭)性試験方法

- JSME S001 :弾塑性破壊靭性JⅠC試験法

- WES 1108 :き裂先端開口変位(CTOD)試験方法

- ISO 12737 :Metallic materials – Determination of plane-strain fracture toughness

- ISO 12135 :Metallic materials – Unified method of test for the determination of quasistatic fracture toughness

- ISO 15653 :Metallic materials – Method of test for the determination of quasistatic fracture toughness of welds

- BS 7448 :Fracture mechanics toughness tests

- ASTM C1421:Standard Test Methods for Determination of Fracture Toughness of Advanced Ceramics at Ambient Temperature

- JIS R 1607:ファインセラミックスの室温破壊靭性試験方法

- JIS R 1617:ファインセラミックスの高温破壊靭性試験方法

平面ひずみ破壊靱性試験|KIc試験 (ASTM E 399)

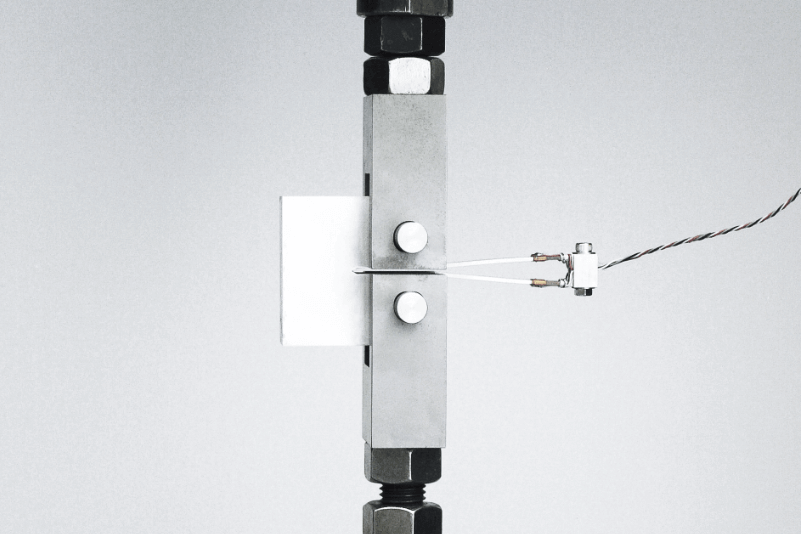

ASTM E 399は、金属材料の線形弾性平面ひずみ破壊靭性値(KIC)を求める試験方法です。一般的な材料としては、高強度鋼(Ti合金,高強度Al合金等)が対象としているが、近年では3Dプリンタの造形品やMg合金もその対象です。この静的の破壊靭性値は、構造物等の設計上で重要な指標としています。この厳しい値となるKICが材料自体の最低の抵抗値だけではなく、構造物に存在するき裂の多くが三次元的な表面き裂や内部き裂があり、その先端が平面ひずみ状態となっています。これらの重要性を把握するための手法として、C(T)試験片を用いて試験を行います。試験片の一部には機械加工部(切欠き状)有し、その先端部に疲労き裂存在している。試験中は一定速度で負荷を行いますが、その際に切欠き端部が広がります。その広がり(開口変位)をクリップゲージで測定し、荷重と開口変位をグラフ化します。また、試験後の疲労予き裂長さを測定し、取得したデータを基に破壊靭性値を評価します。

弾塑性破壊靱性試験|Jlc試験(ASTM E 1820)

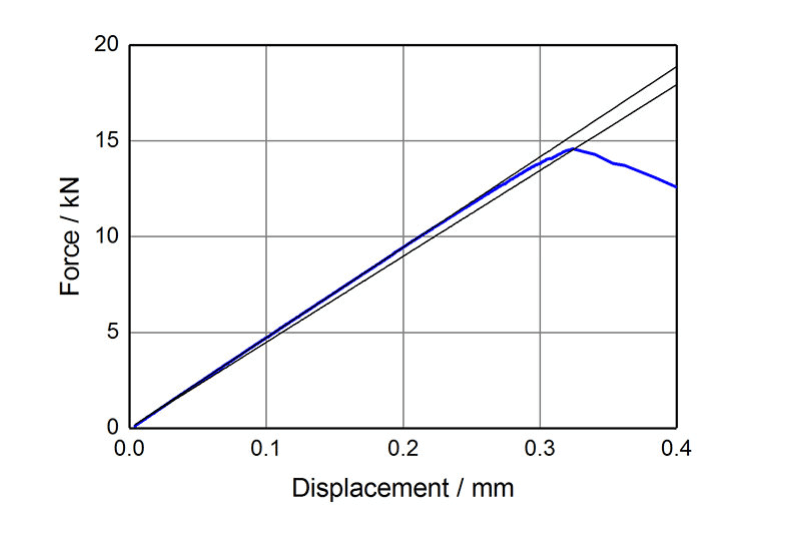

高じん性材では、線形性の破壊ではなく非線形性を示しながらの破壊となります。よって、有効なじん性値の取得には大きな試験片が必要となります。評価する材料の寸法や使用する試験機容量の制約からKICを評価できない場合には、弾塑性状態を考慮したJICで破壊靭性値を評価することができます。その際に用いる試験規格が、ASTM E 1820となります。主な試験方法として除荷弾性コンプライアンス法があります。使用する試験片形状は一般的にC(T)試験片を用いていますが、利点として、力を負荷させる場所と開口変位が同軸上にあるため、KICでの評価も可能としています。材料のじん性値が明確でない場合や線形での破壊となってしまう可能性がある材料にも適した方法です。 JIC試験では、J積分を用いて評価を行い、KIC試験よりもき裂進展開始を厳密に評価ができます。試験完了後に疲労予き裂長さと安定き裂長さを測定し、J-R曲線を収得します。最終的に、JQ(JICの候補値)の有効性評価を行いJICの判定を行います。

CTOD試験|ぜい性破壊試験

CTODとは、「Crack Tip Opening Displacement」の略称です。一般的には、低中強度の溶接構造用鋼での破壊靭性評価に用いられており、特に溶接継手材で用いられる破壊靭性試験となります。溶接構造用鋼では、不安定脆性破壊といわれる「へき開破壊」を発生します。へき開破壊で見られる破面模様としてリバーパターンがあります。CTOD試験で用いる試験片は、SE(B)試験片を用いており、板厚も素材寸法のまま(実際に使用する)で実施することが一般的です。また、試験片中央部には機械加工と予き裂を施した試験片となります。試験方法は、3点曲げ試験と同等とし、機械加工を施した部分にクリップゲージを取り付け、試験力に対してき裂の開口変位を取得します。試験後に疲労予き裂長さを測定し、開口変位の塑性成分Vpを求めてCTODの有効性を評価します。

大型破壊靱性試験

必要に応じて素材や材料規格の要求などにより試験片が大きなものになる場合があります。主に溶接接手の脆性破壊特性の把握するために、ディ―プノッチ(Deep notch)試験、Wells 一木原試験、表面切欠き付広幅引張試験、脆性き裂伝播停止試験には、ESSO試験、Kca試験が存在します。

大型落錘試験|DWTT試験

落錘式衝撃試験 DWTT(Drop Whight Tear Test) は、ラインパイプ用鋼材などのサンプルのストライカーを垂直に落下させ、衝撃曲げにより破断させ、延性破面率を測定する試験である。 適用規格 API RP 5L3

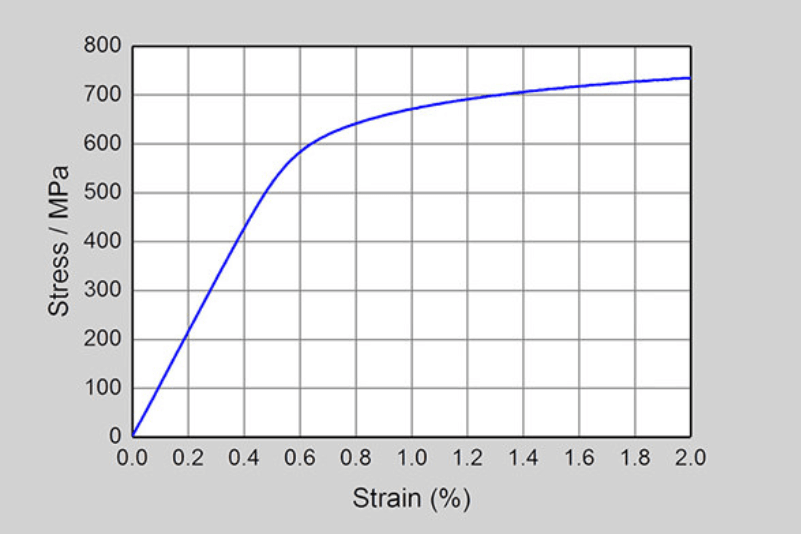

引張試験

一般的にはJIS,ASTM,ISO規格での引張試験が対応可能としています。引張試験とは、単純に試験片(または試験体)を伸ばす方向に力(試験力)を加える試験です。ものは力を加え続けることで、弾性領域(元の状態に戻ることが可能な領域)から塑性領域(元の状態に戻ることが不可能な領域)に突入し、最終的には破断(または破壊)となります。通常の引張試験で測定する項目は、降伏点または0.2%耐力、引張強さ、伸び、絞りといった項目になります。これらの項目は、開発材料や構造物を設計で使用する基礎データとなり、破壊靭性の解析でも使用する重要な試験の1つです。

圧縮試験

圧縮試験とは、単純に試験片(または試験体)を潰す方向に力(試験力)を加える試験です。いわば引張試験の逆方向に力を加える試験が圧縮試験となります。この圧縮試験の目的は、材料の圧縮強度を把握することです。角柱や円柱、円筒形といった試験片や構造物を上下に取り付けた2つの治具(平面板)面に挟んだ状態で力を加えて、最終的には破壊または平らの様な状態になります。ただし、圧縮試験では直径(治具に当たる面の寸法)と長さ(試験体の高さ)の関係性より、座屈といった急に折れ曲がるような現象がでてきます。正確な圧縮強度を測定することが可能となるように、弊社では試験片形状の検討も可能です。また、試験機も圧縮側の校正を実施し、室温のみならず高温や低温といった試験環境を可能とした設備を所有し、伸び計やひずみゲージ等を用いたひずみ測定も可能としています。

破壊靱性値の測定と方法

破壊靭性の測定は、き裂がある材料という前提で、試験片にはき裂を有した試験片が使用されます。金属材料では機械ノッチの先端から疲労予き裂を導入し、ファインセラミックスにおいては特殊な治具や装置を使用したり、硬さの圧子を圧入してき裂を発生させたり、予き裂なしでノッチ加工のみなど、それぞれに適応した方法が規定され、それに基づき測定がされています。

破壊靭性値の測定方法

- ・KIC試験による評価方法

- ・JIC試験による評価方法

- ・if法

- ・SEVEB法

- ・SEPB法

破壊靭性値の求め方は、各試験規格に基づきます。

KIC試験による評価方法

- 素材受入れ

- 試験片加工

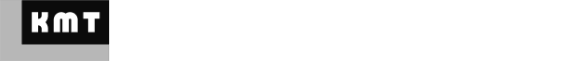

- 疲労予き裂の導入

- 開口試験の実施

- 破面を分離し、き裂長さ「a」を測定

- き裂長さの有効性について確認

- 有効なKⅠCが求められたことを立証するために、PQを求める

- 評価基準であるPmax/PQの比が1.10を超えていないか確認する

- KQを算出

- KQが有効な平面ひずみ破壊靭性KⅠCであるか有効性の判定を行う

ASTM E399に基づきC(T)試験片による、KⅠC試験を実施する場合の手順は

JIC試験による評価方法

- 素材受入れ

- 試験片加工

- 疲労予き裂の導入

- Side groove加工

- 開口試験の実施(除荷コンプライアンス法)

- 破面のき裂長さの測定

- 試験片の分離

- 分離前に破面の色付け(ヒートテント)を実施し開口した破面を着色して識別する。

- 試験片の分離 (疲労破壊または液体窒素冷却による脆性破壊 )

- き裂長さの測定

- ①疲労予き裂長さ

- ②安定き裂成長量

- データ整理

- J値の計算

- き裂長さの計算

- J-R曲線の作成

- JⅠC評価

- JQ値の計算と有効性の評価

- JⅠCとしてのJQ判定

ASTM E1820に基づきC(T)試験片による、JⅠC試験を実施した場合の手順は

if法

if法(Indentation Fracture法)とはJIS R1607に規定するファインセラミックスの破壊靭性の試験方法で、ビッカース圧子 を試験面に圧入して、生じる圧こんとき裂の長さを測定し、押し込み荷重、圧こんの対角線長さ、き裂長さと弾性率から破壊靭性値Kcを算出する方法です。試験機はJIS B7725に規定するビッカース硬さ試験機を使用します。試験片の試験面はき裂長さが容易に測定できるように表面粗さは0.100μmRa以下の鏡面研磨仕上げとし、ビッカース圧子の押し込み荷重は可能な限り大きく選定し15秒間保持後に10分間以内に圧痕の対角線長さとき裂長さを測定します。

SEVEB法

SEVNB 法(Single Edge V-Notch Beam法)とはISO 6872に規定されている試験方法で、試験片に特殊な形状のダイヤモンド砥石を使用してV字の切り欠きを加工し、その試験片に3点曲げ試験を実施し破壊靭性値を算出方法です。

SEPB法

SEPB法(Single Edge Precracked Beam法)とはJIS R1607に規定するファインセラミックスの室温破壊靭性の試験方法で、特殊な治具、装置を用いて試験片表面の中央部に直線的な予き裂を発生させ、その試験片に3点曲げ試験を実施し破壊靭性値を算出する方法です。

破壊靱性値が高い場合と低い場合

靭性とは、材料の「ねばり強さ」を意味し、その対義語が「脆性」となります。文頭で説明した様に破壊靭性とはき裂の進展や破壊における材料が持つ抵抗になります。その抵抗が高い場合、き裂の進展は進みにくくなるのはイメージしやすいと思います。ただし、破壊靭性値は評価される試験片や構造物の板厚によって大きく変化しますが、ある程度の板厚でその値は最小値(下限値)になります。その最小値がいわゆる「平面ひずみ破壊靭性」と呼ばれています。

破壊靭性値と応力拡大係数とその違いについて

破壊靭性値とは、き裂の進展や破壊に関する材料の抵抗値を示し、応力拡大係数は、き裂先端付近の応力分布の強さを表します。構造物に存在するき裂を負荷した際にその方向は垂直だけに限らないため、そのき裂の変形パターンを3つのモードに分けられます。モードⅠは開口形となります。これは、き裂面に対して上下の引張応力が作用する場合になります。モードⅡは、面内せん断形となります。これはき裂面に対して平行のせん断応力が作用する場合になります。モードⅢは、面外せん断形となります。これは板厚方向に対してせん断応力が作用する場合になります。

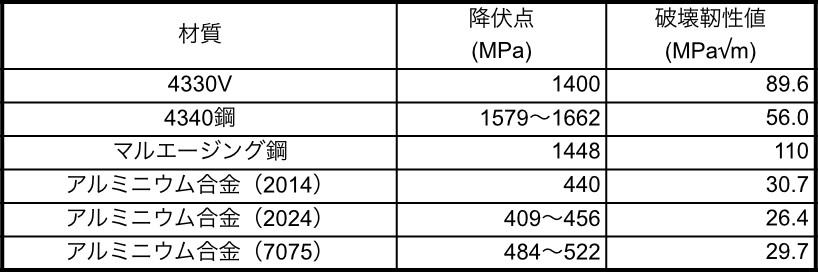

破壊靭性値の一覧

参考値として一般的な各種の破壊靭性値を上記に示す。ただし、熱処理や材料状態(鍛造材、板材、引抜き材等)や使用状況等によって、材料強度は異なります。

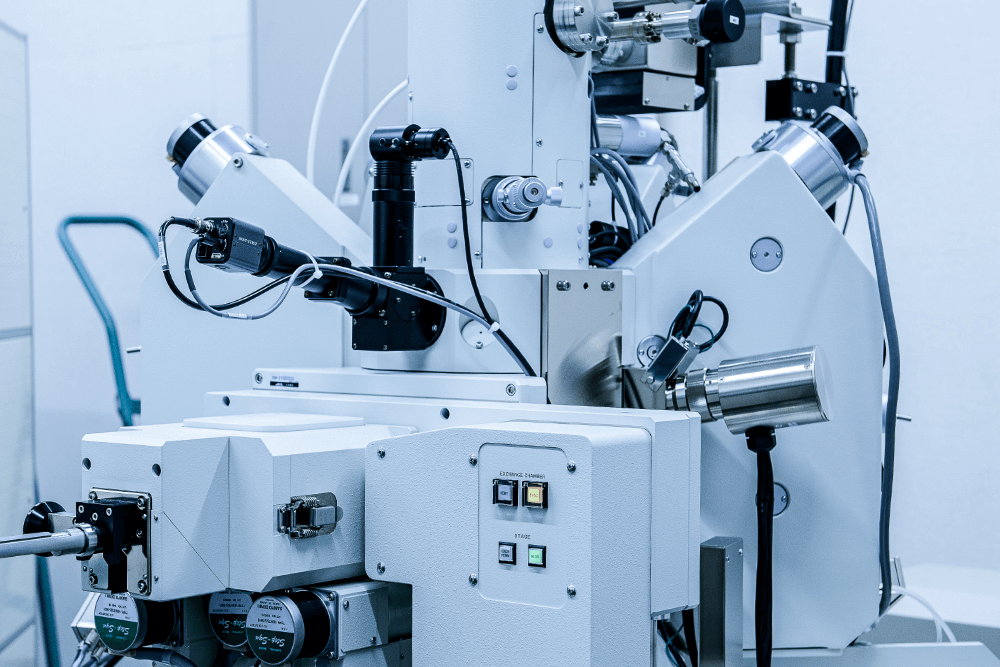

破壊靱性の試験片

破壊靭性試験にはき裂欠陥を有する試験片形状で、主としてC(T)試験片、M(T)試験片と3点曲げの試験片がよく用いられています。

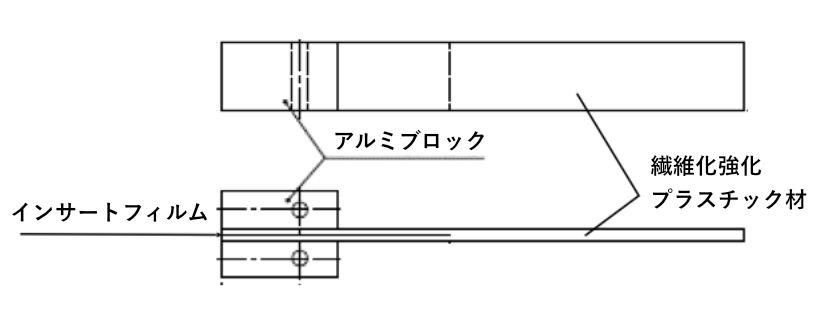

DCB試験片

図1. D5528/D5528M 層間破壊靭性試験(Mode Ⅰ,DCB)

DCBとは、Double Cantilever Beam の略で繊維強化プラスチック材のModeⅠ(開口型) 層間破壊靭性試験に使用する試験片です。CFRP材の積層板の層間にフィルムを入れて模擬き裂を導入した試験体を、引き裂くように引張り、変化する荷重と亀裂の進展長さから、層間の靱性を評価します。

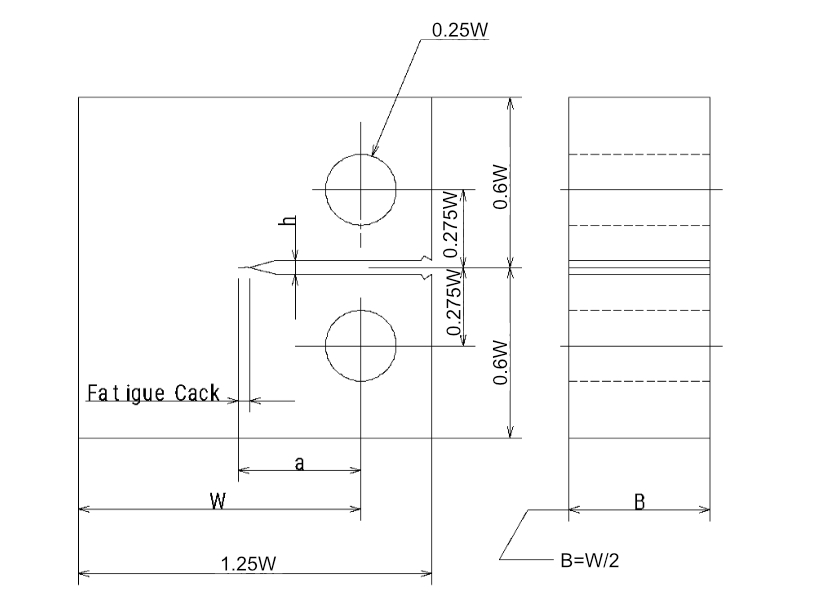

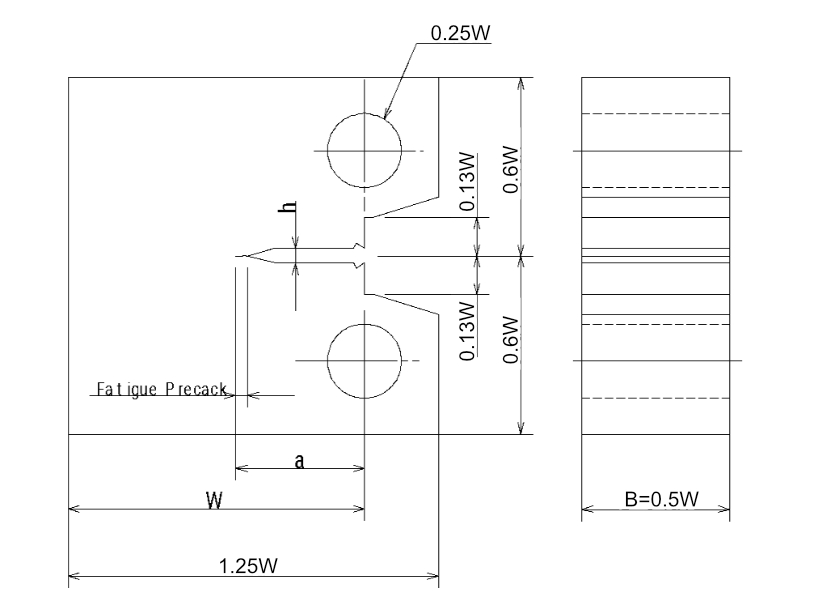

CT試験片 (ASTM E399)

図2. C(T)試験片_ASTM E399

ASTM E399に基づき、平面ひずみ破壊靭性値KⅠcの測定に使用するC(T)試験片であるが、aは機械ノッチの先端に導入した疲労予き裂の長さを含む切り欠き長さです。

CT試験片 (ASTM E1820)

図3. C(T)試験片_ASTM E1820

ASTM E1820に基づき、弾塑性破壊靭値JICの測定に使用するC(T)試験片であるが、aは機械ノッチの先端に導入した疲労予き裂の長さを含む切り欠き長さです。

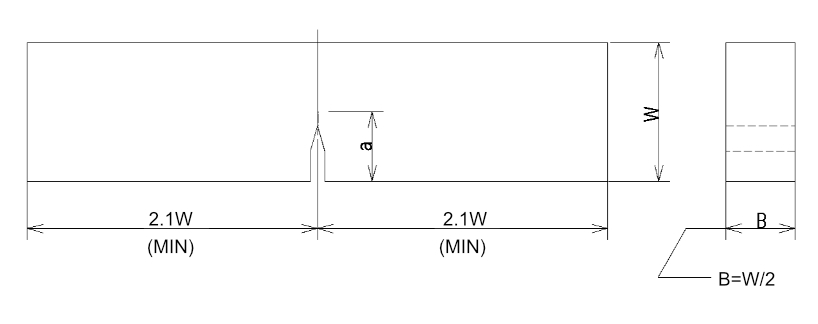

SE(B)試験片

図4.SE(B)試験片

3点曲げ試験片は、主としてCTOD試験に使用します。溶接部からの試験片採取では、疲労予き裂が残留応力の影響で進展量に影響し板厚方向に均一に導入されないケースがあり、Local compression法(プラテン法)などにより厚さ方向の残留応力を一様に近づける作業が必要になります。

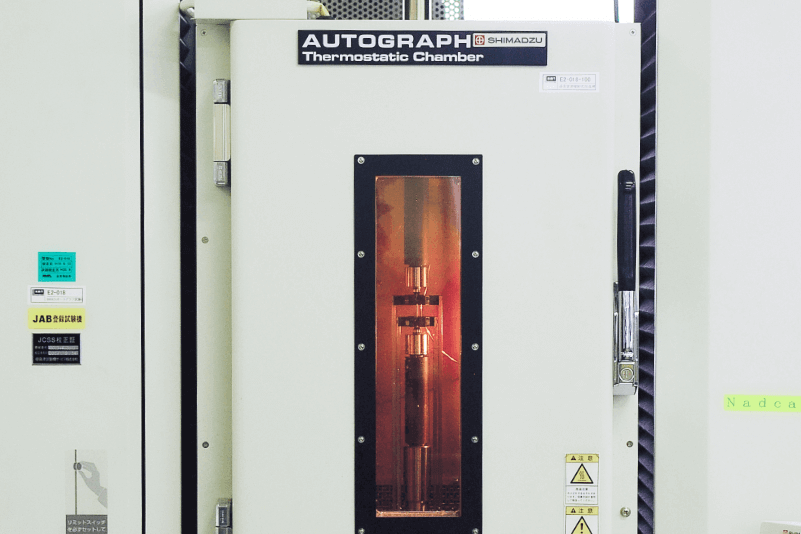

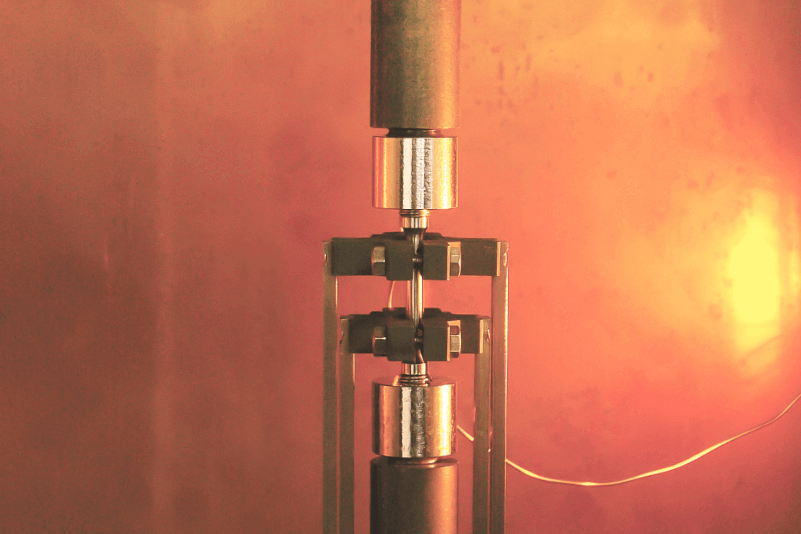

破壊靱性試験の受託について

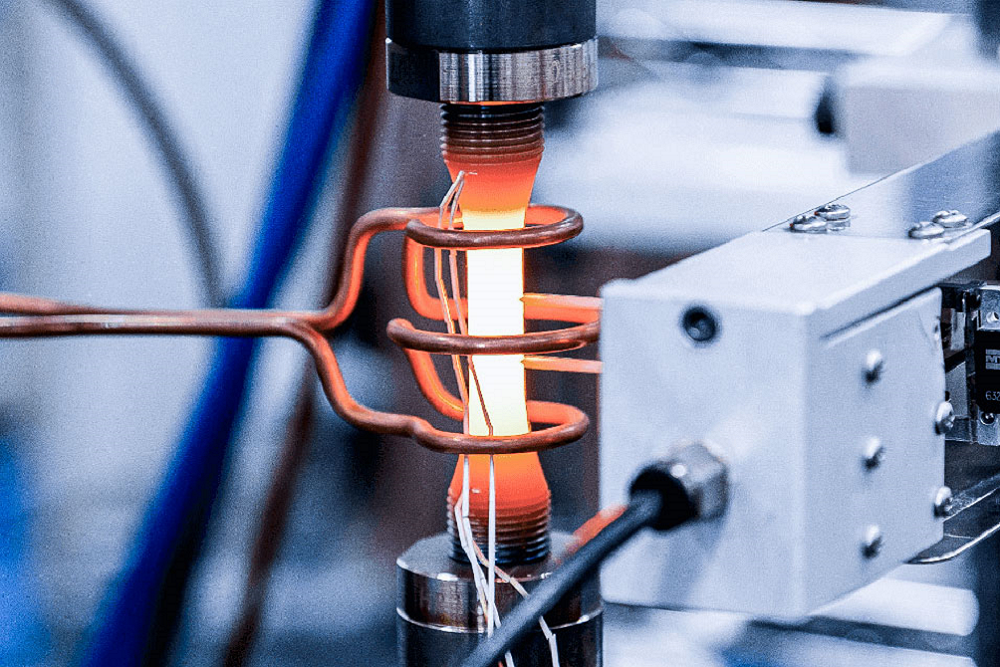

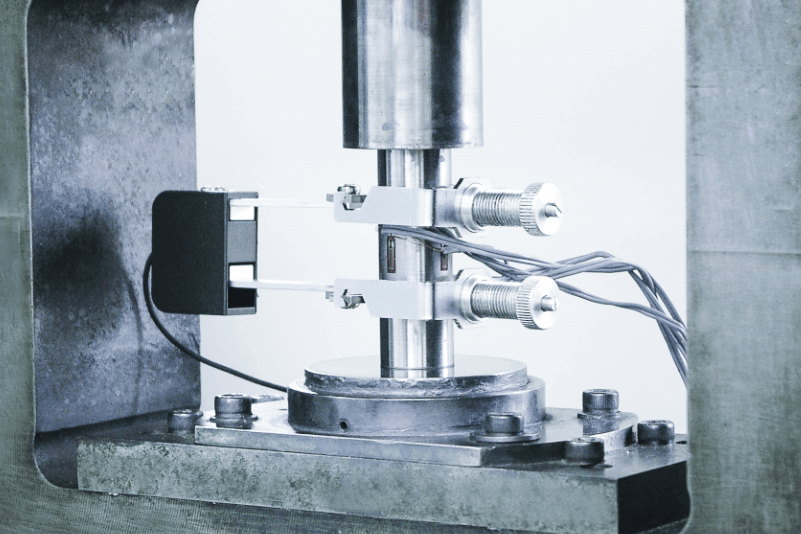

神戸工業試験場では、破壊靭性試験の受託実施が可能です。破壊靭性試験方法に基づく試験片の製作~破壊靭性試験の実施~報告書の作成まで、トータルサポートをいたします。神戸工業試験場は、国内最大級の独立系試験場であり、データの信頼性と中立性に高い評価を受けております。試験環境も室温や高温および低温と様々ありますが、これらは試験機や恒温槽、低温槽、電気炉等の設備を所有しておりますので対応可能です。また、当該試験の有効性評価に必要な引張特性値の取得も、高温から低温環境まで対応可能です。試験片のひずみ測定方法も接触式および非接触式の伸び計、ひずみゲージ等があります。弊社では、試験片加工、治具設計・製作、疲労予き裂導入、引張試験、破壊靭性試験を一括してお受けできますので、何なりとお申し付けください。

神戸工業試験場の破壊靱性試験まとめ

航空機、船舶、自動車ならびに発電プラントにおける機器部材や構造部材における強度の評価基準として、破壊靱性値などの特性値を得る必要があります。また樹脂材料の試験では、金属材料に比べて温度・湿度の変化に敏感です。そのため、当社では温度23℃±2℃・相対湿度50%±5%に制御された専用試験室を用意し、より正確な試験を可能としています。当社は、国内外の規格(JIS、ASTM、ISOなど)に基づいた試験機の管理を行うとともに、標準化された試験法により正確なデータを提供いたします。

精密万能試験機

引張試験

引張試験チャート

圧縮試験

破壊靭性試験

破壊靭性試験チャート

主要装置

| 油圧万能試験機 | 1000kN, 500kN |

|---|---|

| 精密万能試験機 | 300kN, 100kN, 50kN |

| 引張試験 試験温度 | -196℃, -160℃〜1200℃ |

| 圧縮試験 試験温度 | -160℃〜300℃ |

| 破壊靭性試験 試験温度 | -196℃, -165℃〜800℃ |

| シャルピー式 | 300J,500J |

|---|---|

| 試験温度 | -196℃, -130℃〜900℃ |

| ブリネル | ビッカース |

|---|---|

| マイクロビッカース | ロックウェル |

適合規格

| JIS G 0567 |

| ISO 6892-2 |

| ASTM E21 |

| EN 10002-5 |

| ASTM E9 |

| JIS G0564 |

| ASTM E399 |

| ASTM E1820 |

TEST SERVICE

試験サービス

社会の安全・安心を支える、疲労試験やクリープ試験をはじめとする多様な材料試験をご紹介します。